Die richtige Wahl des Förderers gewährleistet einen effizienten und sicheren Transport von Zutaten und Produkten. Sicherlich möchten Sie auch die Produktintegrität wahren, Industriestandards einhalten und die Gesamtproduktivität in Lebensmittelverarbeitungsbetrieben steigern. Also, Welche Arten von Förderbändern werden in der Lebensmittelindustrie eingesetzt?? Lassen Sie uns die Eigenschaften, Anwendungen und Vorteile jedes automatisierten Fördersystems erkunden und Sie in die Lage versetzen, eine fundierte Entscheidung für Ihre Lebensmittelverarbeitungsanlage zu treffen.

Welche Arten von Förderern werden in der Lebensmittelindustrie eingesetzt?

Pneumatische Förderer, Bandförderer, Becherwerke, Schneckenförderer und Rohrschleppförderer sind die am häufigsten verwendeten Typen in der Lebensmittelindustrie. Jeder Typ erfüllt spezifische Bedürfnisse, um reibungslose und hygienische Prozesse zu gewährleisten.

Fördertechnik spielt in der Lebensmittelindustrie eine entscheidende Rolle, Erleichterung des effizienten Transports von Zutaten, Fertigprodukte und Verpackungsmaterialien. Wenn Sie eine solche Anlage betreiben und es auch tun Erwägt die Investition in eine neue Förderanlage, es ist wichtig Wählen Sie den richtigen Förderertyp für Ihre spezifischen Bedürfnisse. Lassen Sie uns die Eigenschaften und Einsatzmöglichkeiten der einzelnen Förderarten sowie ihre Vor- und Nachteile untersuchen.

Pneumatische Förderer eignen sich ideal für die Handhabung leichter und frei fließender Materialien

Pneumatische Förderlösungen Verwenden Sie Luftdruck, um Materialien zu bewegen durch eine Rohrleitung. Sie werden in der Lebensmittelindustrie häufig für den Transport von leichten, trockenen und rieselfähigen Materialien wie Getreide, Mehl und Zucker eingesetzt. Pneumatische Fördersysteme können entweder Über- oder Unterdrucksysteme sein. Überdrucksysteme verwenden ein Gebläse oder einen Ventilator, um das Material durch die Rohrleitung zu drücken, während Unterdrucksysteme ein Vakuum verwenden, um das Material durch die Rohrleitung zu ziehen.

Ein Vorteil von pneumatischen Förderern ist ihre Fähigkeit, Materialien über weite Strecken und möglichst um Hindernisse herum zu transportieren horizontal, vertikal oder in einem beliebigen Winkel dazwischen arbeiten. Außerdem sind sie relativ leicht zu reinigen und zu warten, da nur wenige bewegliche Teile mit dem Fördergut in Berührung kommen. Im Vergleich zu anderen Förderarten sind pneumatische Förderer außerdem relativ kostengünstig und energieeffizient.

Bei pneumatischen Förderern ist dies jedoch der Fall nicht für alle Arten von Materialien geeignet. Sie sind nicht in der Lage, mit abrasiven, klebrigen oder nassen Materialien umzugehen, und können dies auch tun anfällig für Materialtrennung und Verschlechterung, wenn das geförderte Material keine einheitliche Größe oder Form aufweist. Pneumatische Lebensmittelfördersysteme erzeugen außerdem Lärm und können anfällig für Undichtigkeiten sein, wenn sie nicht ordnungsgemäß ausgelegt und gewartet werden.

In der folgenden Tabelle finden Sie alle Vor- und Nachteile dieser Fördersysteme.

| Vorteile | Nachteile |

| Fernverkehr | Nicht für empfindliche Materialien geeignet |

| Betrieb in jeder Ebene – horizontal oder vertikal | Kann laut sein |

| Leicht zu reinigen und zu pflegen | Kann auslaufen |

Förderbandsysteme transportieren unterschiedlichste Materialien

Bandförderer sind eine Art Materialtransportsystem, das eine kontinuierliche Bandmaterialschleife verwendet, um Gegenstände von einem Ort zum anderen zu transportieren. Sie werden üblicherweise als industrielle Fördersysteme für die verwendet Transport einer breiten Palette von Produkten, einschließlich Rohstoffe, Fertigwaren und Verpackungsmaterialien.

Ein Förderbandsystem kann horizontal und leicht geneigt betrieben werden. Allerdings ist es nicht die beste Wahl, wenn Sie eine vertikale oder steile Förderung benötigen. Ein Vorteil des Förderbandes ist seine Vielseitigkeit und Anpassungsfähigkeit an verschiedene Umgebungen und Materialien. Sie können aus einer Vielzahl von Materialien hergestellt werden, darunter Gummi, PVC oder Polyurethan, um den Anforderungen des spezifischen Förderguts gerecht zu werden.

Anpassungsmöglichkeiten für Bandfördersysteme

Hersteller von Förderbändern bieten verschiedene anpassbare Funktionen an, darunter Stollen, Seitenwände und V-Führungen, um ein Verschütten oder Verrutschen des Produkts zu verhindern. Sie sind auch relativ pflegeleicht und leicht zu reinigen, da sie zur Reinigung leicht zugänglich sind.

Allerdings ist ein Bandfördersystem nicht für den Umgang mit extrem heißen oder kalten Lebensmitteln geeignet und kann dazu neigen Verschleiß, wenn das Riemenmaterial nicht ordnungsgemäß gepflegt wird. Förderbänder erfordern außerdem eine gewisse Spannung, um ordnungsgemäß zu funktionieren, was in manchen Umgebungen schwierig zu erreichen sein kann.

Schauen wir uns die Tabelle unten mit allen Vor- und Nachteilen an.

| Vorteile | Nachteile |

| Sehr anpassungsfähig an unterschiedliche Umgebungen und unterschiedliche Fördermaterialien | Nicht für extrem heiße oder kalte Materialien geeignet |

| Kann mit zusätzlichen Funktionen angepasst werden | Nicht für enge Stellflächen geeignet |

| Leicht zu reinigen und zu pflegen | Nicht für Vertikal- oder Steilförderung geeignet |

Becherwerke sind leise und anpassbar

Becherwerke bestehen aus Bechern, die an einem beweglichen Band oder einer Kette befestigt sind Heben Sie Materialien vertikal an. Sie werden üblicherweise für industrielle Zwecke zum Transport einer Vielzahl von Schüttgütern eingesetzt, darunter Getreide, Mehl, Zucker und Ähnliches. Becherwerke können abhängig von der Art des Förderguts entweder zentrifugal oder kontinuierlich sein.

Ein Vorteil von Becherwerken ist ihre Fähigkeit, ein breites Spektrum an Materialien und Kapazitäten zu bewältigen individuell anpassbar mit verschiedenen Eimergrößen und -formen, Band- oder Kettengeschwindigkeiten und Austragshöhen. Becherwerke sind zudem relativ leise und können mit geringem Platzbedarf betrieben werden, was sie zu einer guten Wahl für Einrichtungen mit begrenztem Platzangebot macht (obwohl sie am besten als Vertikalförderer eingesetzt werden).

Allerdings haben Becherwerke einige Einschränkungen. Sie bestehen aus a große Anzahl beweglicher Teile Sie sind bekanntermaßen schwer zu reinigen und zu warten, da die Demontage eine beträchtliche Ausfallzeit erfordert. Sie sind auch nicht ideal für die Förderung von Mischungen. Die Art und Weise, wie das Material im Prozess von den Eimern in die nächste Maschine „geworfen“ wird, kann die Mischung beeinträchtigen und zu einer schlechten Endproduktqualität führen.

Werfen wir einen Blick auf die folgende Tabelle mit den Vor- und Nachteilen dieses Fördersystems.

| Vorteile | Nachteile |

| Energieeffizient | Extrem schwierig zu reinigen und zu pflegen |

| Kann an eine Vielzahl von Materialien und Kapazitäten angepasst werden | Kann Mischungen beeinträchtigen |

| Ideal für den Vertikaltransport | Nicht die beste Wahl für die horizontale Förderung |

Schneckenschnecken sind Fertigungsfördersysteme, die für den Betrieb in einer Ebene geeignet sind

Schneckenschnecken sind eine Art automatisches Fördersystem verwendet eine spiralförmige Schraubenklingeoder eine Schnecke, um Materialien durch einen Trog oder ein Rohr zu bewegen. Sie werden in der Lebensmittelindustrie häufig für den Transport halbfester Materialien wie Fleisch, Tierfutter, Zuschlagstoffe und Ähnliches eingesetzt.

Es gibt jedoch einige Einschränkungen bei der Verwendung eines Schneckenförderers. Eine Einschränkung besteht darin, dass sie nicht für Räume geeignet sind, in denen das Förderband in mehreren Ebenen arbeiten muss, beispielsweise um Ecken oder Kurven. Schneckenschnecken sind im Allgemeinen auf den Betrieb in einer einzigen Ebene beschränkt, da die Schraubenklinge nicht zum Biegen oder Biegen ausgelegt ist.

Eine weitere Einschränkung von Schneckenschnecken besteht darin, dass sie kann zu einem hohen Materialabbau führen, insbesondere wenn die Material ist zerbrechlich oder leicht zerkleinert. Das Schneckenblatt kann bei der Bewegung durch den Trog oder das Rohr eine erhebliche Kraft auf das Material ausüben, was zu Bruch oder Beschädigung führen kann.

Energieeffizienz-Herausforderungen mit zunehmender Steigung

Im Hinblick auf die Energieeffizienz ist ein Schneckenförderer von Vorteil Am effizientesten ist der Betrieb bei geringer Steigung. Mit zunehmender Steigung steigt die Energieeffizienz des Lebensmittelfördersystem sinkt durch den erhöhten Widerstand des Fördergutes. Dies kann dazu führen, dass Schneckenschnecken für Anwendungen, die eine hohe Neigung erfordern, weniger kosteneffektiv sind.

In der folgenden Tabelle finden Sie einige der wichtigsten Vor- und Nachteile.

| Vorteile | Nachteile |

| Energieeffizient bei geringen Steigungen | Verursacht einen hohen Materialabbau |

| Gut für den Transport halbfester Materialien geeignet | Nicht flexibel – ungeeignet für die Förderung in mehreren Ebenen |

| Mit zunehmender Förderneigung nimmt die Energieeffizienz ab |

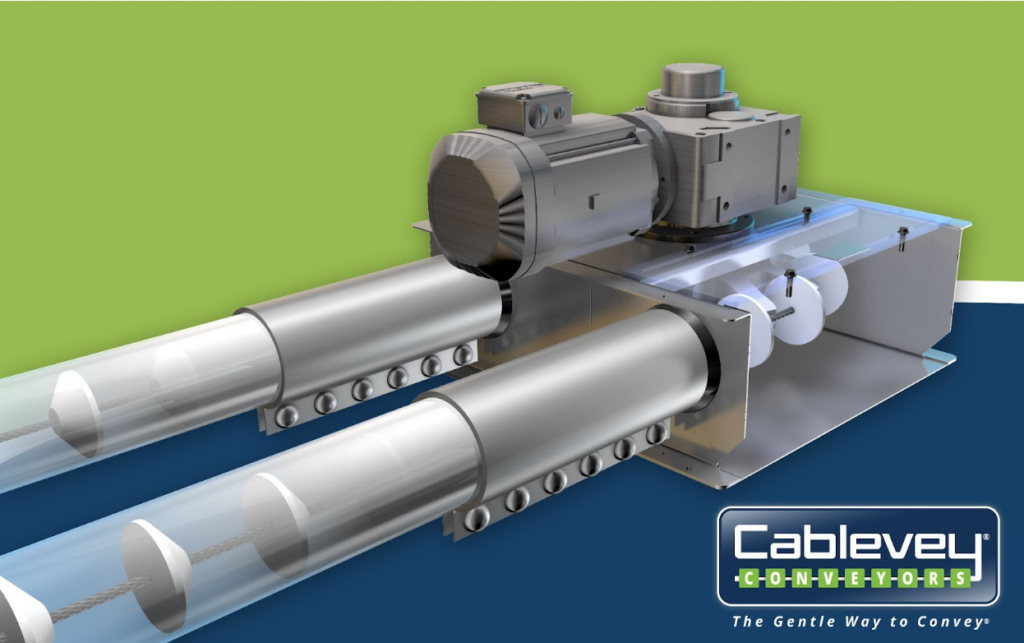

Rohrförmige Schleppförderer sorgen für eine schonende Weiterverarbeitung

Rohrschleppseil- und Scheibenförderer (eine Art röhrenförmiger Schleppförderer) verwenden ein versiegeltes Kabel und eine Reihe kreisförmiger Scheiben, die entlang dieses Kabels angeordnet sind Bewegen Sie Materialien durch ein geschlossenes Rohr. Sie eignen sich ideal für den Transport zerbrechlicher Materialien, wie z Kaffeebohnen, Nüsse, Snacks, Frühstücksflocken, Tiefkühlkost und Ähnliches.

Ein Vorteil eines Rohrförderers ist seine Fähigkeit Fördern Sie empfindliche Materialien sanft ohne Schäden oder Brüche zu verursachen. Beim Fließen durch das Fördersystem kommt es zu keinem Quetschen, Werfen oder gar Rütteln des Materials. Das geschlossene Rohr schützt sowohl das Fördergut vor Verunreinigungen von außen als auch die Anlagenumgebung vor Staub oder Verschmutzung durch das Fördergut.

Vorteile eines Rohrfördersystems für Platzeffizienz und Wartung

Diese Fördersysteme eignen sich auch hervorragend für enge Bodenflächen, enge Kurven und große Steigungen, da sie auf kleinem Raum eingesetzt werden können und steile Steigungen bewältigen können, ohne dass Material verschüttet oder entmischt wird. Sie sind auch leicht zu reinigen und zu pflegen, besonders wenn sie mit einem kommen Clean-in-Place-Mechanismus (CIP).. Im Hinblick auf die Energieeffizienz sind Rohrschleppseil- und Scheibenförderer eine gute Wahl, da sie für ihren Betrieb nur minimale Energie benötigen. Außerdem sind sie relativ leise.

Hier ist die Tabelle mit den Vor- und Nachteilen dieses Fördersystems.

| Vorteile | Nachteile |

| Schonender Transport zerbrechlicher Materialien | Nicht geeignet für klebrige Materialien |

| Energieeffizient | |

| Das beiliegende Röhrchen reduziert das Kontaminationsrisiko | |

| Ideal für enge Stellflächen – äußerst flexibles Design | |

| Leicht zu reinigen und zu pflegen |

Auswahl des optimalen Fördersystems für Ihre Lebensmittelverarbeitungsanforderungen

Es stehen verschiedene Arten von Förderlösungen zur Auswahl, jede mit ihren eigenen einzigartige Eigenschaften und Anwendungen. Wenn Sie in einer Lebensmittelverarbeitungsanlage arbeiten und erwägen, in ein Fördertechniksystem zu investieren, ist es wichtig, einen der richtigen Hersteller von Fördersystemen für Ihr spezifisches Lebensmittelprodukt und Ihre Bedürfnisse auszuwählen. Wenn Sie empfindliche Materialien wie Kaffeebohnen oder Nüsse handhaben B. Snacks, Frühstücksflocken oder Tiefkühlkost, erwägen Sie den Kauf eines Rohrschleppkabel- und Scheibenförderers, um Ihre Materialien sanft zu transportieren ohne Schäden oder Brüche zu verursachen. Kontaktieren Sie noch heute Cablevey Conveyors Erfahren Sie mehr über Rohrkabel- und Scheibenförderer und wie Sie diese in Ihrer Produktionsanlage optimal nutzen können.