De la transformation à la distribution, garantir la qualité supérieure des haricots secs n’est pas une mince affaire. Il s'agit de savoir comment maintenir la qualité dans la transformation et la distribution des haricots secs avec une approche stratégique ancrée dans les meilleures pratiques et une attention aux détails. Chaque étape nécessite des normes rigoureuses et une surveillance cohérente. Cela garantit que les consommateurs reçoivent toujours un produit de premier ordre. Examinons les pratiques clés qui maintiennent cette qualité tout au long du processus.

Pour garantir la qualité de la transformation et de la distribution des haricots secs, commencez par des haricots frais et intacts. Nettoyez-les soigneusement et séchez-les jusqu'à une teneur en humidité d'environ 10% pour la prévention des moisissures. Conserver dans des contenants hermétiques dans des endroits frais et secs et inspecter régulièrement la présence de moisissures ou de parasites. Pendant le transport, utilisez un emballage de protection pour éviter toute contamination. Maintenir la traçabilité pour la responsabilité, former les distributeurs sur le stockage et la manipulation et effectuer périodiquement des contrôles de qualité. Rester à jour avec les meilleures pratiques et réglementations est crucial pour maintenir la qualité tout au long de la chaîne de distribution.

Évolution et importance de la production de haricots : des racines anciennes à l'aliment de base nutritionnel mondial

En raison de leur valeur nutritionnelle exceptionnelle, commun haricots secs sont un aliment important dans le monde entier. L'industrie a connu une large expansion de la distribution de la production depuis ses origines en Amérique du Sud et en Amérique centrale. En Amérique du Nord, les Amérindiens cultivaient des haricots, que les colons ont adoptés plus tard, et la production américaine de haricots a commencé à exploser à la fin du 19e siècle.

Les haricots sont populaires car ils constituent une source exceptionnelle de vitamines, de minéraux, de protéines et de glucides, mais ils ne sont pas comestibles à l'état brut car ils contiennent divers facteurs anti-nutritionnels et ont une texture ferme.

Optimiser la qualité des haricots : le rôle de la transformation commerciale et des techniques de cuisson traditionnelles

La transformation commerciale et les méthodes de cuisson traditionnelles peuvent réduire considérablement ou détruire les facteurs anti-nutritionnels, ramollir les haricots et les transformer en aliments nutritifs et sûrs. Les facteurs de distribution et de transformation peuvent influencer la qualité des grains, notamment le nettoyage/classement, le lavage, le trempage, le blanchiment, le traitement thermique, le remplissage et la taille des boîtes, ainsi que les styles de saumure et d'emballage.

Haricots secs : manutention et stockage après la récolte

S’ils ne sont pas conservés au frais, la température des haricots verts secs récoltés peut augmenter, entraînant leur détérioration. Les installations de post-récolte et de transformation doivent fournir une ombre et une ventilation adéquates. Ils devraient être stocké à court terme à environ 12% d'humidité ou à long terme autour de 8-9%. Pour éviter la migration de l'humidité vers le niébé, les haricots stockés ne doivent pas être conservés sur le sol nu mais dans des fûts ou des boîtes en acier, des silos, des sacs en polyéthylène ou des losanges.

Les haricots secs doivent également être transportés en douceur, avec un équipement de manutention de matériaux en vrac pour garder leur intégrité, car les haricots endommagés ou cassés peuvent favoriser l’infestation d’insectes. Pour priver les insectes d’oxygène, les structures de stockage doivent être hermétiques et correctement nettoyées pour le stockage.

Après la récolte, les fabricants doivent retirer les graines de la plante environnante matériau grâce à un processus appelé battage. Le battage doit être effectué lorsque les haricots sont complètement secs et lorsque l’humidité est faible. Pour protéger les haricots de la saleté, des dommages et de la dispersion, le battage doit être effectué sur une claie.

Sécher correctement les haricots battus pour éviter la moisissure pendant le stockage

Pour éviter la moisissure pendant le stockage, les haricots battus doivent être séché davantage sur des plateaux en treillis métallique, des feuilles de plastique ou des tapis surélevés sur une plate-forme. Lors de la distribution et de la transformation des haricots secs, les grains séchés doivent être sains, propres, bien remplis et uniformes en forme, taille et couleur. Ils doivent également être exempts de substances qui les rendraient impropres à la consommation humaine ou à la transformation.

Les haricots secs doivent être nettoyer de la décoloration, des odeurs nauséabondes et des saveurs anormales, et ils ne devraient pas moisir. Assurez-vous qu'il n'y a pas de micro-organismes ou de substances qui en proviennent (par exemple, des champignons ou d'autres substances) en quantités susceptibles de présenter un danger pour la santé humaine.

L'emballage des haricots secs doit respecter toutes les réglementations requises

Les haricots secs doivent être conditionnés dans des récipients qui préservent les qualités technologiques, nutritionnelles et hygiéniques du produit. Le les colis doivent également être sains et propres, et exempt d'infestations fongiques et d'insectes, tandis que le matériau d'emballage doit être bien fermé et scellé et de qualité alimentaire. Bien entendu, chaque emballage doit contenir des haricots secs du même type et de la même désignation de qualité.

Les récents progrès de stockage hermétique sans pesticides pour les produits secs est désormais utilisé dans plus de 80 pays à travers le monde. Il est crucial dans les zones semi-tropicales et tropicales en raison des températures et de l'humidité élevées, tandis que des structures de stockage en plastique flexibles ont été appliquées au stockage à long terme des haricots.

Les moisissures se développent de façon exponentielle à une vitesse niveau d'humidité supérieur à 65%, tandis que les insectes se multiplient plus rapidement à des températures élevées (30°C et plus). Il faut empêcher la moisissure de se développer car elle produit des mycotoxines, et le manque d'humidité et le manque d'oxygène inhibent sa croissance.

Haricots en conserve : Normes de qualité

Les normes américaines pour les catégories de haricots en conserve ont été établies par le Département américain de l'Agriculture, Service de commercialisation agricole (USDA-AMS). Pour les haricots en conserve emballés dans une sauce sucrée, une sauce tomate ou une saumure, les produits recevant la qualité A doivent obtenir un score d'au moins 90 ou plus sur une échelle de 100 points. L'absence de défauts et le caractère pesés valent 40 points chacun, et la couleur pesée vaut 20 points.

Également le produit doit avoir un bon caractère et une bonne saveur, être pratiquement sans défauts, avoir une bonne consistance (si conditionné en sauce) et avoir des caractéristiques variétales similaires.

Évaluation de la qualité des haricots en conserve

La qualité du grain peut faire référence à qualité nutritionnelle, chimique et physique, ainsi que les attributs sensoriels du produit. Les mesures nutritionnelles et chimiques effectuées comprennent les oligosaccharides et les monosaccharides, l'amidon résistant et total, les substances volatiles aromatiques et l'analyse immédiate. Quant aux attributs sensoriels, ils incluent des facteurs tels que la couleur, la taille, la division et le degré de conditionnement des grains. Il est également important que les grains transformés soient stockés au moins deux semaines avant l'évaluation de la qualité.

Importance de la propreté et de l'élimination des bris dans la distribution des haricots

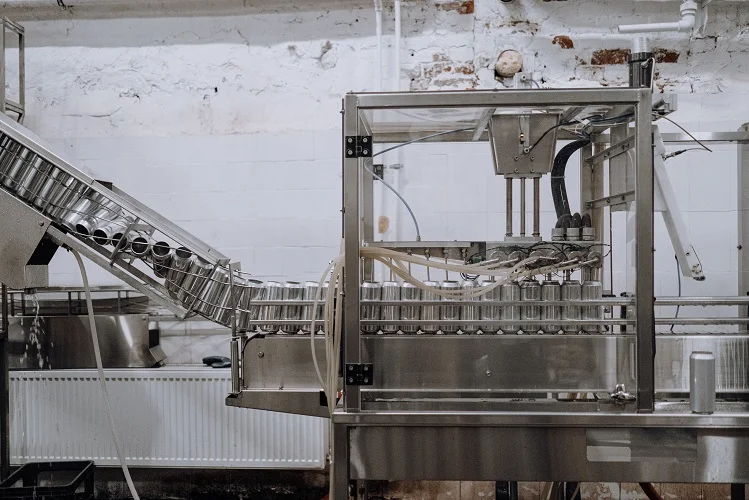

Pour le stockage à court ou à long terme, les haricots secs passaient par un tapis roulant personnalisé jusqu'aux silos de stockage avant d'être nettoyés. Les haricots livrés à travers un système de convoyeur à câbles tubulaires et à disques sont exposés à risque de casse minimum et la contamination (il est particulièrement important de minimiser les dommages causés au tégument lors du transport de haricots secs). Des contrôles réguliers à toutes les étapes de la distribution physique sont essentiels pour minimiser la fissuration du tégument, car les dommages sont cumulatifs à chaque étape.

Haricot sec les dommages sont le plus souvent associés à des chutes et à des éclats lors des transferts par convoyeur. Des élévateurs à godets et des vis mal conçus sont préjudiciables et entraînent des téguments endommagés. Caractéristiques et avantages des systèmes de traînée tubulaires sont supérieurs aux autres conceptions de systèmes de convoyeurs dans lesquels les grains individuels sont dynamiques, ce qui entraîne une abrasion grain à convoyeur et grain à grain.

Minimiser les dommages aux haricots : meilleures pratiques pour une chute et une manipulation en toute sécurité

La chute des haricots a l’effet le plus profond sur les dégâts causés aux haricots – déversement dans des tas autoportants ou le remplissage dans des bacs et des silos sont deux situations dans lesquelles des dommages au tégument peuvent survenir. Pour contrôler les dommages causés au tégument des graines, il est recommandé de maintenir des distances de chute minimales et d'établir un flux continu entre le camion et le tas de haricots, ainsi que de contrôler la longueur de chute dans le bac.

L'importance du contrôle de l'humidité dans le stockage des haricots secs : impacts et implications

Le contrôle de la teneur en humidité des haricots secs est également crucial pour la stabilité des systèmes de stockage des haricots. Des conditions de distribution et de stockage défavorables pourraient induire des défauts d’hydratation des haricots et diminuent la biodisponibilité des nutriments et la digestibilité des graines, conduisant à des défauts connus sous le nom de phénomènes HTC (difficile à cuire), de coque dure et de brûlure des poubelles. Par conséquent, une meilleure utilisation des haricots secs peut être maximisée grâce à une bonne compréhension du contrôle et de l’impact de la distribution, du stockage et du conditionnement après récolte.

Relever le défi de la casse des matériaux

De nombreuses usines de transformation des aliments s'appuient sur des systèmes de convoyeurs pour distribuer les aliments fragiles au sein de leurs installations. Dans le cas des haricots secs, les dommages causés au tégument entraînent des déchets cela peut affecter les résultats financiers d'une usine. Par conséquent, l’un des défis les plus critiques à relever est de trouver un moyen de distribuer les haricots secs à travers toutes les étapes de transformation avec un niveau élevé de sécurité du produit et de minimiser les dommages et la casse des téguments.

Incluez des convoyeurs à câble dans votre production

Cablevey Conveyors a créé un système de traînée tubulaire unique en son genre qui utilise des câbles et des disques pour déplacer en douceur divers matériaux (par exemple, des matériaux délicats, petits et en poudre). Ça peut déplacer les haricots secs sans stress, friction, battage ou choc, minimisant la casse des grains et les dommages au tégument. Le système Cablevey améliore la propreté, offre une flexibilité accrue et est facile à entretenir, ce qui en fait la meilleure solution pour répondre aux exigences des usines de transformation de haricots secs.

Les fabricants de haricots secs ne peuvent pas compter sur des seaux, des systèmes de transport pneumatiques ou sur une bande transporteuse industrielle typique pour les aliments pour distribuer les haricots secs dans leurs installations en raison de leurs propriétés physiques. Aussi, les gardant exempts de contaminants pendant le transport peut également être difficile avec ces systèmes. Les convoyeurs à câbles et à disques tubulaires sont fermés, ce qui empêche les particules étrangères de pénétrer dans le flux.

Explorez toutes les possibilités avec Cablevey

Les convoyeurs Cablevey peuvent être installés dans des configurations verticales, horizontales et courbes pour éliminer le besoin de réingénierie des processus et des usines. De plus, les convoyeurs à câbles et à disques tubulaires réduisent considérablement les besoins en énergie – un système de bande transporteuse traditionnel a tailles de moteur maximales allant jusqu'à 50 ampères.

En comparaison, notre plus grand système utilise un moteur d’une puissance maximale de 7,5 chevaux ! Notre équipe d'ingénierie peut concevoir un convoyeur adapté pour déplacer tout type de produit ou ingrédient tout en réduisant les temps d'arrêt et la maintenance des équipements et en préservant l'intégrité du produit.

La contamination et les dommages des haricots secs doivent être minimisés grâce à l'utilisation de pratiques de manipulation appropriées, et les normes établies pour la manipulation des aliments sont importantes pour le contrôle sanitaire. Cela peut être fait grâce à l'utilisation de bonnes pratiques de fabrication, de bonnes pratiques agricoles et une gamme de normes avancées de sécurité et de qualité des aliments, telles que SQF, HACCP et ISO 9000.

Comment maintenir la qualité dans la transformation et la distribution des haricots secs – Laissez Cablevey vous guider

Lors du maintien de la qualité dans la transformation et la distribution des haricots secs, les usines de transformation des aliments devraient avoir un ensemble de politiques et les principes concernant la manipulation des haricots secs ainsi que la technologie appropriée pour les prendre en charge. Des haricots de Lima aux haricots noirs en passant par les haricots pinto et les haricots rouges, disposer d'un bon tapis roulant pour un entrepôt est essentiel. Les experts de Cablevey Conveyors comprennent les normes de qualité du marché des haricots, la durée de conservation du produit final et les moyens de manipulation appropriés et en douceur. la différence entre le profit et la perte dans la production de haricots secs. Nous connaissons le cycle de vie des haricots et cela ils nécessitent une manipulation, un traitement et un déplacement prudents pour garantir leur intégrité. Contactez-nous et vérifiez pourquoi nos convoyeurs tubulaires à traînées sont le meilleur choix pour votre production.