Le transformation des céréales du petit déjeuner est un aspect fascinant et intégral de l'industrie alimentaire. De la sélection des grains aux diverses méthodes de préparation, les céréales pour petit-déjeuner ont évolué pour devenir une catégorie diversifiée et appréciée de produits consommés par des millions de personnes dans le monde. Nous découvrirons les secrets de la transformation des céréales du petit-déjeuner et découvrirons l'innovation et le savoir-faire qui entrent dans la création de ces incontournables du petit-déjeuner.

Qu'est-ce qui est considéré comme une céréale de petit-déjeuner ?

Céréales pour le petit déjeuner est un type d'aliment transformé composé principalement de céréales et conçu pour être consommé avec du lait comme plat principal le matin. Il existe deux grandes catégories de céréales pour petit-déjeuner, qui se distinguent par leur mode de préparation. Les céréales chaudes, qui nécessitent un temps de cuisson court, sont moins appréciées que leurs céréales froides, équivalents prêts-à-manger. Les recettes de céréales chaudes sont présentes sous diverses formes depuis l'Antiquité où les grains entiers étaient moulus et cuits dans l'eau afin de produire différents types de bouillie ou de bouillie.

L'histoire derrière les céréales pour petit-déjeuner

En revanche, les céréales froides apparu beaucoup plus tard à la fin du 19ème siècle, en partie influencée par les croyances religieuses. Le premier précurseur des céréales modernes était le "Graham cracker", développé par Sylvester Graham, un pasteur américain et défenseur du régime végétarien, en 1829. Avance rapide jusqu'en 1863, le Dr James Caleb Jackson a inventé la première céréale froide appelée "granula". Il s'agissait d'une céréale de petit-déjeuner sèche à grains entiers préparée à partir de farine de graham et de son, qui nécessitait environ 20 minutes de trempage dans du lait ou de l'eau avant d'être consommée, ce qui la rendait plus pratique que les céréales chaudes traditionnelles.

Peu de temps après, le médecin John Harvey Kellogg est tombé sur des granules et a développé une céréale similaire avec son frère, WK Kellogg. Ils ont créé la première céréale précuite en flocons, initialement à base de blé, mais plus tard remplacée par du maïs en raison de sa popularité. Les céréales des frères Kellogg société de fabrication a été créée en 1906 et est devenu un énorme succès, vendant plus d'un million de caisses de céréales pour petit-déjeuner en 1909. Une autre figure notable de l'industrie des céréales pour petit-déjeuner était Charles William Post, qui a inventé Grape Nuts en 1897, Post Toasties en 1904 et Post 40% Bran Flakes en 1922. Son entreprise, Postum Cereal Co. Ltd., devint plus tard connue sous le nom de General Foods Corporation.

Le succès des sociétés Kellogg's et Post a conduit à l'émergence de plusieurs autres fabricants de céréales pour petit-déjeuner au début du 20ème siècle. Cependant, la plupart de ces entreprises ont finalement échoué, tandis que Kellogg's et Postum Cereal (General Foods Corporation) ont continué à prospérer. Leur succès a été attribué à des campagnes publicitaires efficaces qui mettaient en valeur la commodité et le goût de leurs produits, en plus de leurs bienfaits pour la santé.

De plus, le introduction des cornflakes, qui étaient plus attrayants que les flocons de blé, ont contribué à leur popularité. Depuis lors, les céréales pour petit-déjeuner ont gagné en variété et en popularité, se retrouvant dans la plupart des foyers américains.

Tendances et statistiques du marché des céréales pour petit déjeuner

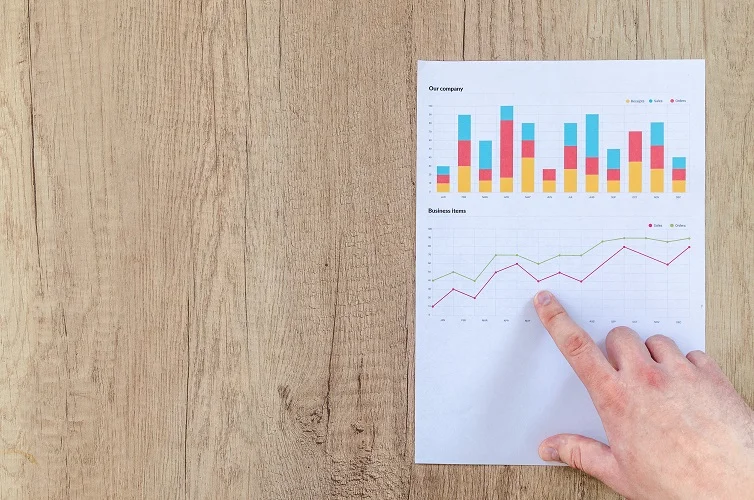

Aujourd'hui, le marché des céréales pour petit-déjeuner est à un niveau record. En 2020, l'industrie devrait générer un chiffre d'affaires de $62,7 milliards. Les États-Unis représentent environ un tiers de ces revenus, à environ $20,1 milliards. L'industrie se développe également à environ 4.1% taux de croissance annuel composé (TCAC). Comme mentionné précédemment, les céréales pour petit-déjeuner sont une catégorie de produits très populaire sur les marchés matures comme les États-Unis et l'Europe. Cependant, il reste encore beaucoup de marge de croissance dans d'autres régions du monde, notamment en Asie, en Afrique et au Moyen-Orient. Dans bon nombre de ces régions, les céréales pour petit-déjeuner sont présentées comme une sorte de nouvelle option alimentaire et une alternative aux aliments traditionnels généralement disponibles.

Regard sur le marché américain

En ce qui concerne les États-Unis, les fabricants de céréales cherchent de nouvelles façons d'augmenter la consommation et de maintenir l'engagement de leurs clients. L'une de ces stratégies consiste à repositionner les céréales non seulement comme aliments pour le petit-déjeuner, mais aussi comme quelque chose qui peut être consommé comme dessert ou même comme collation. Une autre stratégie consiste à introduire de nouvelles saveurs comme un jeu sur la nostalgie millénaire. Par exemple, Hostess Donettes a été introduit par Post Holdings, Caticorn par Kellogg's et Cinnamon Toast Crunch Churros par General Mills.

Une autre tendance que les fabricants de céréales doivent garder à l'esprit est la demande croissante des clients pour des produits plus sains, ingrédients moins transformés utilisé dans leurs recettes. Ceci est particulièrement pertinent dans le développement de produits lorsqu'il s'agit de marchés matures, tels que l'Amérique du Nord et l'Europe. Il existe des marques de céréales pour petit-déjeuner spécialisées qui répondent à ces tendances et ajoutent de la valeur en incorporant des probiotiques, des céréales anciennes, des graines, des noix et d'autres soi-disant superaliments.

Matières premières utilisées pour la fabrication de céréales pour petit-déjeuner

La principale matière première utilisée dans la production de céréales pour petit-déjeuner est le grain. Les types de céréales les plus couramment utilisés dans l'industrie des céréales pour petit-déjeuner sont le maïs, le blé, l'avoine, le riz, le seigle et l'orge. Il existe certains types de céréales chaudes, comme les flocons d'avoine nature, et les céréales froides, comme le blé déchiqueté, qui n'utilisent aucun autre ingrédient. Cependant, les céréales du petit-déjeuner contiennent une multitude d'autres ingrédients, en fonction de la recette et de la méthode de traitement. Parmi ces autres ingrédients, nous pouvons inclure du sel, divers types d'édulcorants, de la levure, des vitamines colorantes et aromatisantes, des graines, des minéraux, des agents, des conservateurs, des noix, etc.

Si certaines céréales naturelles peuvent être édulcorées avec du jus de fruit concentré, la majorité des autres céréales du petit-déjeuner optent pour des édulcorants plus conventionnels, dont sucre blanc et cassonade, sirop de maïs ou malt dérivé d'orge. Il existe également une variété d'autres saveurs et ingrédients ajoutés aux céréales du petit-déjeuner, comme la cannelle, le chocolat, diverses saveurs de fruits, les guimauves, les fruits secs, les noix et bien d'autres. En ce qui concerne les vitamines et les minéraux ajoutés, ceux-ci doivent être ajoutés après la cuisson, sauf s'ils résistent à la chaleur. La valeur nutritionnelle de la vitamine B1, par exemple, est réduite d'environ 90% lorsqu'elle est exposée à la chaleur.

Transformation des céréales du petit-déjeuner

Les céréales pour petit-déjeuner passent par plusieurs étapes avant d'émerger en tant que produit final. Il existe également plusieurs types de procédés de fabrication, selon le type de céréales, comme les flocons, les soufflés, les râpés, etc. Quel que soit le type de produit final, le processus de fabrication commence par la préparation du grain. La transformation des céréales pour petit-déjeuner implique une mélange harmonieux de technologie, de savoir-faire et de créativité, transformant les céréales en options de petit-déjeuner appréciées et nutritives appréciées par les gens du monde entier.

À l'usine de céréales, la première étape de la transformation des céréales pour petit-déjeuner consiste à recevoir le grain, qui est soumis à une inspection et à un nettoyage minutieux. Selon le type de céréales produites, certaines céréales utilisent des grains entiers, tandis que d'autres traitent le grain à travers de grands rouleaux métalliques pour enlever la couche externe de son et créer une farine fine.

Les grains sélectionnés, qu'ils soient entiers ou sous forme de farine, sont ensuite mélangés avec d'autres ingrédients dans un grand autocuiseur rotatif. Le processus de cuisson à cette étape est adapté au type spécifique de grain utilisé, en tenant compte de facteurs tels que la vitesse de rotation, le temps et la température pour obtenir la consistance et la saveur souhaitées.

Après cuisson, le grain a besoin de conserver une certaine humidité pour être façonné efficacement. C'est alors transféré dans un four de séchage, où l'excès d'humidité est éliminé tout en conservant la texture et la forme idéales.

Pour certains types de céréales utilisant de la farine, la farine est combinée avec d'autres ingrédients et subit une cuisson-extrusion. Ce processus implique un boîtier chauffé avec une longue vis à l'intérieur, qui mélange efficacement la farine avec les autres ingrédients tout en transportant le mélange à travers l'extrudeuse.

La pâte cuite sort de l'extrudeuse de cuisson sous la forme d'un ruban continu et allongé. Ce ruban est précisément coupé en granulés par un couteau rotatif, résultant en des formes uniformes qui sont ensuite traitées de la même manière que les grains cuits mentionnés précédemment.

Quel que soit le processus de fabrication spécifique, les grains ou les granulés préparés sont soumis à d'autres étapes, qui peuvent comprendre le floconnage, le soufflage ou le déchiquetage, selon le type de céréales pour petit-déjeuner souhaité. Ces processus ajouter des textures et des formes distinctives aux céréales, créant une grande variété de délices pour le petit-déjeuner à la disposition des consommateurs.

Production de céréales en flocons

Les céréales en flocons peuvent être produites à partir de grains entiers ou de granulés extrudés. Le processus fondamental consiste à laisser reposer les grains ou les granulés cuits pendant plusieurs heures, ce qui permet à la teneur en humidité de se stabiliser. Une fois cette phase de revenu terminée, les grains ou granulés subissent immense pression entre deux gros rouleaux métalliques, entraînant leur aplatissement. Les flocons obtenus sont ensuite acheminés vers un four, où ils sont exposés à de l'air chaud pour éliminer l'excès d'humidité et obtenir la saveur et la couleur souhaitées par grillage.

Pour les céréales en flocons à base de grains entiers, le maintien d'une granulométrie appropriée est crucial pour garantir la qualité globale du produit. Pour améliorer la capacité des flocons à résister au traitement, il est courant d'incorporer de l'amidon de maïs non modifié dans le mélange. La teneur en eau des céréales en flocons après la cuisson devrait idéalement se situer entre 28 et 32%. Le contrôle des niveaux d'humidité et de texture des céréales en flocons de grains entiers se produit principalement pendant les phases initiales de cuisson, de séchage et de tempérage. A l'inverse, pour les paillettes extrudées, ce contrôle se fait majoritairement après le processus d'extrusion. Néanmoins, l'obtention d'un taux d'humidité optimal compris entre 1 et 3% dans le produit final est essentielle pour assurer le croustillant et la ténacité souhaités.

Production de céréales soufflées

La production de céréales soufflées implique une combinaison de riz et de blé et nécessite un équipement spécialisé appelé "pistolet". Le processus commence par la cuisson, le refroidissement et le tempérage des grains de riz. Ensuite, les grains sont partiellement aplatis à l'aide de rouleaux métalliques, un technique connue sous le nom de "bumping". Ils subissent ensuite un nouveau cycle de séchage avant d'être transférés dans un four à vapeur à haute pression (celui dit du "pistolet"). La libération soudaine de la pression fait gonfler rapidement les grains en libérant de la vapeur.

A ce stade, les grains soufflés contenir environ 5 à 7% d'humidité, qui doit être ramené à un niveau compris entre 1 et 3%. Il est important de considérer que ce type de céréale peut facilement absorber l'humidité, il nécessite donc un revêtement protecteur et des matériaux d'emballage appropriés pour conserver son croustillant et éviter la détérioration au fil du temps.

Production de céréales râpées

Les céréales broyées sont principalement fabriquées à partir de blé, qui subit un processus spécifique pour obtenir sa forme broyée. Initialement, le blé est bouilli dans l'eau pour assurer une pénétration complète de l'humidité. Suite à cela, le le blé est laissé à tempérer pendant une période allant jusqu'à 24 heures avant de passer à travers deux rouleaux métalliques. Ces rouleaux sont différents de ceux utilisés dans la production de céréales en flocons, constitués d'un rouleau lisse et d'un rouleau rainuré.

Adjacent au rouleau rainuré, un peigne métallique avec une dent à l'intérieur de chaque rainure est placé. Lorsque le blé passe, ces les dents déchiquetent les grains, créant une texture continue semblable à un ruban. Par la suite, le ruban est coupé à la taille souhaitée et cuit jusqu'à ce qu'il atteigne la couleur et la sécheresse appropriées.

L'étape cruciale de tempérer le blé cuit pendant la durée spécifiée assure une répartition uniforme de l'humidité et permet la rétrogradation de l'amidon, qui joue un rôle important dans obtenir la bonne texture pour la céréale. Ne pas tempérer le blé de manière adéquate pourrait entraîner un blé déchiqueté excessivement gommeux et collant, le rendant impropre à une transformation ultérieure.

Fabrication de Granola

Le granola est fabriqué en mélangeant et en cuisant des céréales avec d'autres ingrédients, tels que des noix, des graines, des fruits secs, du miel, de l'extrait de malt, différentes saveurs, etc. Contrairement à d'autres types de céréales, le granola a également besoin d'huile dans le mélange pour permettre aux autres ingrédients de coller ensemble. Ce processus est connu sous le nom d'agglomération. Le mélange sera cuit à des températures entre 300º et 425ºF pour obtenir un léger brunissement et un taux d'humidité d'environ 3%. Environ 5% d'inuline (une fibre prébiotique) et d'autres glucides peuvent également être ajoutés pour aider à la liaison. Une fois les processus de cuisson et de séchage terminés, le granola sera divisé en morceaux.

Ajout de revêtements

Après la phase de transformation initiale, certaines céréales peuvent être pulvérisées avec une couche d'enrobage avec des édulcorants, des colorants alimentaires, des arômes, des vitamines, des conservateurs et/ou des minéraux. L'enrobage de sucre couramment utilisé dans la plupart des céréales combine une formule de sucre avec une méthode d'application qui régule la bonne couleur, saveur, taille et structure des cristaux de sucre lorsqu'il est sec. Le sucre de betterave ou de canne est généralement utilisé comme enrobage, mais la cassonade ou le miel peuvent également remplacer partiellement le sucre blanc. L'ajout d'huile peut également aider à prévenir l'agglutination.

En plus de rendre les céréales sucrées, les enrobages de sucre fournissent également une couche supplémentaire entre le lait et les céréales, prolongeant ainsi leur croustillant. L'ajout de différents amidons, tels que la dextrine ou la maltodextrine, à la surface de la céréale aidera à améliorer la stabilité au stockage et n'ajoutera aucune douceur au goût général pendant le processus. Sirop de maïs à haute teneur en fructose et fructose cristallin, d'autre part, peuvent être utilisés pour fournir des propriétés sucrées et adhérentes pour les applications de saveur sèche. Dans les céréales sucrées, la visibilité de l'enrobage ajoutera également un certain niveau d'attrait pour le consommateur. Ainsi, l'enrobage peut représenter jusqu'à 50% du poids de la céréale.

Emballage et contrôle qualité

Alors que certaines céréales, comme le blé déchiqueté, résistent à l'humidité et peuvent être directement placées dans des cartons, la majorité des autres céréales nécessitent des sacs en plastique hermétiques et étanches pour l'emballage. Ces sacs sont ensuite insérés dans des boîtes en carton pour protéger les céréales de la détérioration. Les tendances actuelles indiquent que les clients modernes privilégient les emballages flexibles et les matériaux durables.

Dans l'emballage des céréales du petit-déjeuner, les choix traditionnels ont porté sur les plastiques rigides. Les matériaux d'emballage traditionnels comprennent :

- Polyéthylène,

- Polypropylène,

- Polyamide,

- Polyéthylène téréphtalate,

- Éthylène-alcool vinylique.

Cependant, un nombre croissant d'entreprises de fabrication de céréales se tournent vers des alternatives plus durables, en adoptant des matériaux d'emballage à base de plantes. Ce changement reflète l'engagement de l'industrie envers des pratiques respectueuses de l'environnement et la réduction de son impact environnemental. Des options qui ont un emballage pratique sont également envisagées, telles que sacs refermables, souples et tenant debout. Ces options tendent à supprimer la boîte en carton traditionnelle et à réduire le volume de l'emballage dans son ensemble. Les sachets individuels sont également une tendance à surveiller.

Contrôle de la qualité dans la production de céréales pour petit-déjeuner

Comme dans toutes les autres industries de production alimentaire, le processus de production de céréales pour petit-déjeuner doit être soigneusement contrôlés pour la qualité et l'hygiène. Cela signifie que l'équipement utilisé doit être nettoyé et stérilisé régulièrement, tandis que le grain doit être inspecté pour tout corps étranger dès son arrivée à l'usine.

Surveillance de la température et de l'humidité et surveillance de la croissance microbienne

La température et la teneur en humidité doivent également être surveillées en permanence pendant le processus de fabrication, ainsi que la qualité des céréales stockées. En plus de cela, la transformation des céréales doit être constamment inspectée pour détecter tout signe de croissance microbienne. Le plus commun micro-organismes à surveiller comprennent Salmonella, champignons, Aspergillus, Penicillium, bactéries sporulées et Fusarium. Certaines de ces moisissures produiront des mycotoxines, qui peuvent causer des maladies graves ou même la mort.

Bien que la contamination par les moisissures des grains de céréales crus ne puisse être entièrement évitée, la croissance microbienne peut être contrôlée si des pratiques de fabrication et des équipements sanitaires sont utilisés.

Défis liés aux ingrédients supplémentaires et à la contamination pendant la production

Il est important de garder à l'esprit que, bien que la croissance microbienne puisse être stoppée lorsque de la chaleur est appliquée, il existe un risque de contamination ultérieure lorsque d'autres ingrédients sont ajoutés. Ces ingrédients comprennent :

- Édulcorants,

- Coloration,

- Arômes,

- conservateurs,

- Vitamines,

- Minéraux,

- Autres additifs.

Le transfert du produit entre différentes zones de production sur des équipements de manutention de matériaux en vrac peut également présenter un risque élevé de contamination (du chauffage au séchage, au revêtement et à l'emballage).

Moderniser la production céréalière avec des systèmes de convoyeurs automatisés

Dans le passé, les producteurs de céréales utilisaient diverses méthodes telles que des élévateurs à godets, des convoyeurs à plat, des dispositifs aéromécaniques, des vis sans fin ou des convoyeurs pneumatiques pour déplacer leurs céréales dans l'installation. Cependant, ces systèmes de bandes transporteuses étaient souvent confrontés défis liés à la contamination croisée, des temps d'arrêt prolongés et des besoins de maintenance fréquents.

L'efficacité d'un système de bande transporteuse industrielle

D'après Gary Schliebs, Process Engineer chez Plus One-Percent Engineered Solutions, "De plus en plus de transformateurs de céréales pour petit-déjeuner envisagent d'utiliser ce technologie de convoyeur à traînée tubulaire dès la phase initiale de mélange au mélangeur, puis dans une extrudeuse. Certains grands fabricants mettent également en œuvre le système encore plus en aval, de leur extrudeuse à leur système de revêtement et jusqu'à leur ligne d'emballage. Voici un système avec lequel ils peuvent aller jusqu'au bout - une solution d'emballage de bout en bout qui s'adapte parfaitement du point de vue du nettoyage et du point de vue d'un système fermé, et le risque est absolument minime en cas de problème de contamination ou d'hygiène. ”

Un système de convoyeur à bande, y compris une bande transporteuse pour un entrepôt ou une bande transporteuse personnalisée pour les aliments, s'est avéré atténuer bon nombre de ces risques et les inefficacités efficacement. Les systèmes de convoyeurs à raclettes tubulaires pourront s'intégrer à un processus de production de céréales existant, transporter des céréales sans problème de contamination ou d'endommagement du produit. Ceci est également associé à un nettoyage facile et à des changements rapides, dépassant de loin tout autre type de système de convoyeur utilisé dans la production céréalière.

Révolutionnez votre production céréalière avec les convoyeurs Cablevey

L'évolution de la production céréalière a vu des progrès significatifs dans la technologie des convoyeurs, et les convoyeurs à câbles tubulaires sont devenus des éléments qui changent la donne dans cette industrie. Surmontant les limites des systèmes de convoyeurs traditionnels, Cablevey Conveyors' convoyeurs à traînée tubulaires innovants fournir un solution globale pour les producteurs de céréales recherchant une efficacité accrue, des temps d'arrêt réduits et des normes d'hygiène améliorées.Passez à l'étape suivante pour révolutionner votre processus de production de céréales avec les convoyeurs Cablevey. Contactez-nous aujourd'hui pour discuter de la façon dont nos convoyeurs à câbles tubulaires peuvent améliorez vos opérations, augmenter la productivité et maintenir les normes d'hygiène et de qualité les plus élevées.