El procesamiento de cereales para el desayuno es un aspecto fascinante e integral de la industria alimentaria. Desde la selección de granos hasta los diversos métodos de preparación, los cereales para el desayuno se han convertido en una categoría diversa y querida de productos consumidos por millones en todo el mundo. Desentrañaremos los secretos detrás del procesamiento de los cereales para el desayuno y obtendremos información sobre la innovación y la artesanía que intervienen en la creación de estos amados alimentos básicos para el desayuno.

¿Qué se considera un cereal para el desayuno?

Cereales para el desayuno es un tipo de alimento procesado que se elabora principalmente a base de cereales y está diseñado para consumirse con leche como plato principal por las mañanas. Hay dos categorías principales de cereales para el desayuno, que se distinguen por su método de preparación. Los cereales calientes, que necesitan un tiempo de cocción corto, no son tan populares como los fríos, homólogos listos para comer. Las recetas de cereales calientes han estado presentes en diversas formas desde la antigüedad, cuando los cereales integrales se molían y cocinaban en agua para producir diferentes tipos de papillas o gachas.

La historia detrás de los cereales para el desayuno

En cambio, los cereales fríos Surgió mucho más tarde, a finales del siglo XIX., en parte influenciado por creencias religiosas. El primer precursor de los cereales modernos fue la "galleta Graham", desarrollada por Sylvester Graham, un clérigo estadounidense y defensor de la dieta vegetariana, en 1829. Avance rápido hasta 1863, el Dr. James Caleb Jackson inventó el primer cereal frío llamado "gránula". Era un cereal de desayuno integral y seco hecho al hornear harina integral y salvado, que requería unos 20 minutos de remojo en leche o agua antes de consumirlo, lo que lo hacía más conveniente que los cereales calientes tradicionales.

Poco después, el médico John Harvey Kellogg se encontró con gránulos y desarrolló un cereal similar con su hermano, WK Kellogg. Crearon el primer cereal precocido en hojuelas, inicialmente hecho de trigo pero luego reemplazado por maíz debido a su popularidad. El cereal de los hermanos Kellogg La empresa de fabricación se estableció en 1906. y se convirtió en un tremendo éxito, vendiendo más de un millón de cajas de cereal para el desayuno en 1909. Otra figura notable en la industria de los primeros cereales para el desayuno fue Charles William Post, quien inventó Grape Nuts en 1897, Post Toasties en 1904 y Post 40% Bran Flakes en 1922. Su compañía, Postum Cereal Co. Ltd., más tarde se conoció como General Foods Corporation.

El éxito de las empresas Kellogg's y Post condujo al surgimiento de varios otros fabricantes de cereales para el desayuno. durante principios del siglo XX. Sin embargo, la mayoría de estos negocios eventualmente quebraron, mientras que Kellogg's y Postum Cereal (General Foods Corporation) continuaron prosperando. Su éxito se atribuyó a campañas publicitarias efectivas que destacaron la conveniencia y el sabor de sus productos, además de sus beneficios para la salud.

Además, el introducción de copos de maíz, que eran más atractivos que los copos de trigo, contribuyeron a su popularidad. Desde entonces, los cereales para el desayuno han crecido en variedad y popularidad, llegando a la mayoría de los hogares estadounidenses.

Tendencias y estadísticas del mercado de cereales para el desayuno

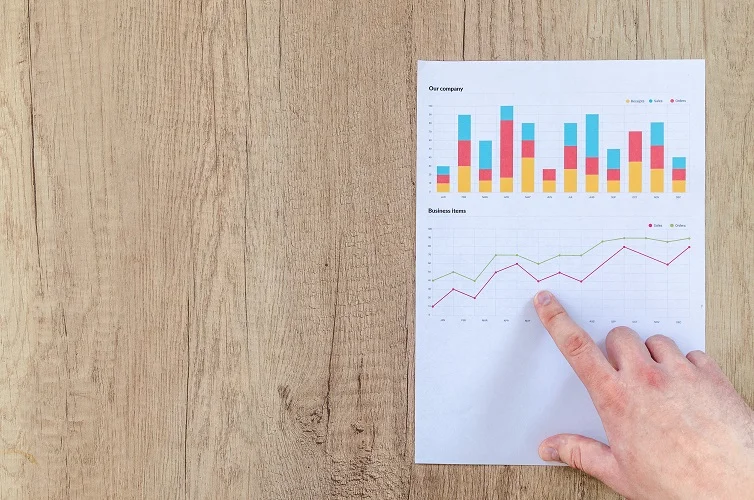

Hoy, el mercado de cereales para el desayuno está en su punto más alto. En 2020, se espera que la industria genere ingresos de $62.7 mil millones. Estados Unidos representa alrededor de un tercio de estos ingresos, alrededor de $20.1 mil millones. La industria también está creciendo a aproximadamente 4.1% tasa de crecimiento anual compuesta (CAGR). Como se mencionó anteriormente, los cereales para el desayuno son una categoría de productos muy popular en mercados maduros como Estados Unidos y Europa. Sin embargo, todavía hay mucho espacio para crecer en otras áreas del mundo, particularmente en Asia, África y Medio Oriente. En muchas de estas regiones, los cereales para el desayuno se presentan como una especie de opción alimentaria novedosa y una alternativa a los alimentos tradicionales que suelen estar disponibles.

Mirando el mercado estadounidense

Cuando se trata de los EE. UU., los fabricantes de cereales están buscando nuevas formas de aumentar el consumo y mantener a sus clientes comprometidos. Una de estas estrategias es reposicionar el cereal no solo como alimento para el desayuno, sino también como algo que se puede comer como postre o incluso como refrigerio. Otra estrategia es hacer introducir nuevos sabores como un juego de nostalgia milenaria. Por ejemplo, Hostess Donettes fue presentado por Post Holdings, Caticorn por Kellogg's y Cinnamon Toast Crunch Churros por General Mills.

Otra tendencia que los fabricantes de cereales deben tener en cuenta es la mayor demanda de los clientes por alimentos más saludables, ingredientes menos procesados utilizan en sus recetas. Esto es particularmente relevante en el desarrollo de productos cuando se trata de mercados maduros, como América del Norte y Europa. Hay marcas de cereales para el desayuno especializadas que se adaptan a estas tendencias y agregan valor al incorporar probióticos, granos antiguos, semillas, nueces y otros llamados superalimentos.

Materias primas que se utilizan para la fabricación de cereales para el desayuno

La principal materia prima utilizada en la producción de cereales para el desayuno es el grano. Los tipos de granos más comunes utilizados en la industria de los cereales para el desayuno son el maíz, el trigo, la avena, el arroz, el centeno y la cebada. Hay algunos tipos de cereales calientes, como la avena simple, y cereales fríos, como el trigo triturado, que no utilizan otros ingredientes. Sin embargo, los cereales para el desayuno suelen contienen una multitud de otros ingredientes, basado en la receta y el método de procesamiento. Entre estos otros ingredientes, podemos incluir la sal, varios tipos de edulcorantes, levadura, colorantes y aromatizantes, vitaminas, semillas, minerales, agentes conservantes, frutos secos, etc.

Mientras que ciertos cereales naturales se pueden endulzar con jugo de frutas concentrado, la mayoría de los demás cereales para el desayuno optan por endulzantes más convencionales, que incluyen azúcar blanca y morena, jarabe de maíz o malta derivada de la cebada. También hay una variedad de otros sabores e ingredientes agregados a los cereales para el desayuno, como canela, chocolate, varios sabores de frutas, malvaviscos, frutas secas, nueces y muchos otros. Cuando se trata de vitaminas y minerales agregados, estos deben agregarse después de la cocción, a menos que sean resistentes al calor. El valor nutricional de la vitamina B1, por ejemplo, se reduce en aproximadamente 90% cuando se expone al calor.

Procesamiento de cereales para el desayuno

Hay varias etapas por las que pasa el cereal para el desayuno antes de emerger como producto final. También existen varios tipos de procesos de elaboración, según el tipo de cereal, como en copos, inflados, triturados, entre otros. Independientemente de cuál sea el tipo de producto final, el proceso de fabricación comienza con la preparación del grano. El procesamiento de los cereales para el desayuno implica una mezcla armoniosa de tecnología, artesanía y creatividad, transformando los granos en opciones de desayuno amadas y nutritivas que disfrutan personas de todo el mundo.

En la fábrica de cereales, el primer paso en el procesamiento de los cereales para el desayuno consiste en recibir el grano, que se somete a una cuidadosa inspección y limpieza. Dependiendo del tipo de cereal que se produzca, algunos cereales usan granos enteros, mientras que otros procesan el grano a través de grandes rodillos metálicos para eliminar la capa exterior de salvado y crear una harina fina.

Los granos seleccionados, ya sean enteros o en forma de harina, se mezclan luego con otros ingredientes en una gran olla a presión rotatoria. El proceso de cocción en esta etapa es adaptado al tipo específico de grano que se utiliza, considerando factores como la velocidad de rotación, el tiempo y la temperatura para lograr la consistencia y el sabor deseados.

Después de la cocción, el grano necesita retener una cierta cantidad de humedad para que se le dé forma de manera efectiva. Es entonces transferido a un horno de secado, donde se elimina el exceso de humedad conservando la textura y la forma ideales.

Para ciertos tipos de cereales que utilizan harina, la harina se combina con otros ingredientes y se somete a extrusión por cocción. Este proceso implica una carcasa calentada con un tornillo largo en el interior, que mezcla eficientemente la harina con los demás ingredientes mientras se transporta la mezcla a través de la extrusora.

La masa cocida emerge de la extrusora de cocción en forma de una cinta continua y alargada. Esta cinta es precisamente cortado en gránulos por un cuchillo giratorio, dando como resultado formas uniformes que luego se procesan de manera similar a los granos cocidos mencionados anteriormente.

Independientemente del proceso de fabricación específico, los granos o gránulos preparados se someten a pasos adicionales, que pueden incluir el desmenuzado, el inflado o la trituración, según el tipo de cereal de desayuno deseado. Estos procesos añadir texturas y formas distintivas al cereal, creando una amplia variedad de delicias para el desayuno a disposición de los consumidores.

Producción de cereales en copos

Los cereales en copos se pueden producir utilizando granos enteros o gránulos extruidos. El proceso fundamental consiste en dejar reposar los granos o gránulos cocidos durante varias horas, permitiendo que se estabilice el contenido de humedad. Una vez finalizada esta fase de templado, los granos o pellets se someten a inmensa presión entre dos grandes rodillos de metal, resultando en su aplanamiento. Las hojuelas obtenidas se transportan luego a un horno, donde se exponen al aire caliente para eliminar el exceso de humedad y lograr el sabor y color deseado mediante el tostado.

Para los cereales en copos elaborados con granos integrales, mantener el tamaño de grano adecuado es fundamental para garantizar la calidad general del producto. Para mejorar la capacidad de los copos para soportar el procesamiento, es común incorporar almidón de maíz no modificado en la mezcla. El contenido de humedad del cereal en copos después idealmente, la cocción debe estar entre 28 y 32%. El control de los niveles de humedad y textura de los cereales integrales en copos se produce principalmente durante las fases iniciales de cocción, secado y templado. Por el contrario, para las escamas extruidas, este control se realiza principalmente después del proceso de extrusión. Sin embargo, lograr un nivel de humedad óptimo de entre 1 y 31 TP3T en el producto final es fundamental para garantizar la textura crujiente y la dureza deseadas.

Producción de Cereal Inflado

La producción de cereal inflado implica una combinación de arroz y trigo y requiere un equipo especializado conocido como "pistola". El proceso comienza con la cocción, el enfriamiento y el templado de los granos de arroz. Posteriormente, los granos se aplanan parcialmente con rodillos metálicos, un técnica conocida como “bumping”. Luego se someten a otra ronda de secado antes de ser transferidos a un horno de vapor con alta presión (el que se conoce como "pistola"). La liberación repentina de presión hace que los granos se hinchen rápidamente a medida que liberan vapor.

En esta etapa, los granos inflados contienen alrededor de 5 a 7% de humedad, que debe reducirse a un nivel entre 1 y 3%. Es importante tener en cuenta que este tipo de cereal puede absorber fácilmente la humedad, por lo que requiere una capa protectora y materiales de empaque apropiados para mantener su textura crujiente y evitar que se eche a perder con el tiempo.

Producción de Cereal Triturado

El cereal triturado está hecho predominantemente de trigo, que se somete a un proceso específico para lograr su forma triturada. Inicialmente, el trigo se hierve en agua para garantizar una penetración completa de la humedad. A continuación de esto, el el trigo se deja templar por un período de hasta 24 horas antes de pasar por dos rodillos metálicos. Estos rodillos son diferentes de los que se utilizan en la producción de cereales en copos y consisten en un rodillo liso y un rodillo ranurado.

Adyacente al rodillo ranurado, se coloca un peine de metal con un diente dentro de cada ranura. Cuando pasa el trigo, estos los dientes trituran los granos, creando una textura similar a una cinta continua. Posteriormente, la cinta se corta al tamaño deseado y se hornea hasta que alcanza el color y secado adecuado.

El paso crucial de templar el trigo cocido durante el tiempo especificado asegura una distribución uniforme de la humedad y permite la retrogradación del almidón, que juega un papel importante en lograr la textura adecuada para el cereal. Si no se atempera el trigo adecuadamente, podría resultar en un trigo triturado que es excesivamente gomoso y pegajoso, haciéndolo inadecuado para un procesamiento posterior.

Producción de Granola

La granola se prepara mezclando y cocinando granos con otros ingredientes, como nueces, semillas, frutos secos, miel, extracto de malta, diferentes sabores y similares. A diferencia de otros tipos de cereal, la granola también necesita aceite en la mezcla para permitir que los demás ingredientes se peguen. Este proceso se conoce como aglomeración. La mezcla se cocinará a temperaturas entre 300º a 425ºF para lograr un ligero dorado y un contenido de humedad de alrededor de 3%. También se pueden agregar alrededor de 5% de inulina (una fibra prebiótica) y otros carbohidratos para ayudar con la unión. Una vez que se completen los procesos de cocción y secado, la granola se romperá en trozos.

Adición de revestimientos

Después de la fase de procesamiento inicial, algunos cereales se pueden rociar con una capa de recubrimiento con edulcorantes, colorantes alimentarios, sabores, vitaminas, conservantes y/o minerales. El recubrimiento de azúcar de uso común en la mayoría de los cereales combina una fórmula de azúcar con un método de aplicación que regula la color, sabor, tamaño y estructura correctos de los cristales de azúcar cuando está seco. El azúcar de remolacha o caña se usa típicamente como recubrimiento, pero el azúcar moreno o la miel también pueden reemplazar parcialmente al azúcar blanco. Agregar aceite también puede ayudar a prevenir la formación de grumos.

Además de hacer que el cereal sea dulce, los recubrimientos de azúcar también brindan una capa adicional entre la leche y el cereal, lo que prolonga su textura crujiente. Agregar diferentes almidones, como dextrina o maltodextrina, a la superficie del cereal ayudará a mejorar la estabilidad durante el almacenamiento y no agregará dulzura al sabor general durante el proceso. Jarabe de maíz alto en fructosa y fructosa cristalina, por otro lado, se puede usar para proporcionar dulzura y propiedades adherentes para aplicaciones de sabor seco. En los cereales endulzados, la visibilidad del recubrimiento también agregará cierto nivel de atractivo para el consumidor. Como tal, el recubrimiento puede representar hasta 50% del peso del cereal.

Empaque y Control de Calidad

Mientras que ciertos cereales, como el trigo triturado, demuestran resistencia al deterioro por humedad y pueden colocarse directamente en cajas de cartón, la mayoría de los demás cereales requieren bolsas de plástico herméticas e impermeables para embalaje Estas bolsas se insertan luego en cajas de cartón para evitar que los cereales se echen a perder. Las tendencias actuales indican que los clientes modernos priorizan los envases flexibles y los materiales sostenibles.

En el empaque de los cereales para el desayuno, las elecciones tradicionales han involucrado plásticos rígidos. Los materiales de embalaje tradicionales incluyen:

- Polietileno,

- polipropileno,

- Poliamida,

- Tereftalato de polietileno,

- Etileno-alcohol vinílico.

Sin embargo, un número creciente de empresas de fabricación de cereales están cambiando su atención hacia alternativas más sostenibles, adoptando materiales de envasado de origen vegetal. Este cambio refleja el compromiso de la industria con las prácticas ecológicas y la reducción de su impacto ambiental. También se están considerando opciones que tienen un empaque conveniente, como bolsas resellables, flexibles y stand-up. Estas opciones tienden a eliminar la necesidad de la caja de cartón tradicional y reducen el volumen del embalaje en su conjunto. Los sobres individuales también son una tendencia que vale la pena seguir.

Control de calidad en la producción de cereales para el desayuno

Al igual que con todas las demás industrias de producción de alimentos, el proceso de producción de cereales para el desayuno debe ser monitoreado cuidadosamente para la calidad y el saneamiento. Esto significa que el equipo utilizado debe ser limpiado y esterilizado regularmente, mientras que el grano debe inspeccionarse en busca de cualquier materia extraña tan pronto como llegue a la fábrica.

Monitoreo de temperatura y humedad y vigilancia del crecimiento microbiano

La temperatura y el contenido de humedad también deben monitorearse constantemente durante el proceso de fabricación, así como la calidad del cereal almacenado. Además de eso, el procesamiento de cereales debe inspeccionarse constantemente para detectar signos de crecimiento microbiano. Los más comunes Microorganismos a tener en cuenta incluyen Salmonella, hongos, Aspergillus, Penicillium, bacterias formadoras de esporas y Fusarium. Algunos de estos mohos producirán micotoxinas, que pueden causar enfermedades graves o incluso la muerte.

Si bien la contaminación por moho en los granos de cereales crudos no se puede prevenir por completo, El crecimiento microbiano se puede controlar. si se utilizan prácticas y equipos de fabricación sanitarios.

Desafíos con ingredientes adicionales y contaminación durante la producción

Es importante tener en cuenta que, si bien el crecimiento microbiano se puede detener cuando se aplica calor, existe la posibilidad de contaminación posterior cuando se agregan otros ingredientes. Estos ingredientes incluyen:

- edulcorantes,

- Colorante,

- aromatizantes,

- conservantes,

- vitaminas,

- minerales,

- Otros aditivos.

Transferir el producto entre diferentes áreas de producción en equipos de manejo de materiales a granel también puede presentar un alto riesgo de contaminación (desde el calentamiento hasta el secado, el recubrimiento y el empaque).

Modernización de la producción de cereales con sistemas transportadores de automatización

En el pasado, los productores de cereales dependían de varios métodos, como elevadores de cangilones, transportadores de plataforma plana, dispositivos aeromecánicos, barrenas o transportadores neumáticos para mover su cereal dentro de la instalación. Sin embargo, estos sistemas de cintas transportadoras a menudo enfrentaban desafíos relacionados con la contaminación cruzada, tiempos de inactividad prolongados y requisitos de mantenimiento frecuentes.

La eficiencia de un sistema de cinta transportadora industrial

Según Gary Schliebs, ingeniero de procesos en Plus One-Percent Engineered Solutions, "Cada vez más procesadores de cereales para el desayuno están considerando usar este tecnología de transportador de arrastre tubular directamente desde la fase de mezcla inicial a la licuadora, luego a una extrusora. Algunos fabricantes importantes también están implementando el sistema aún más abajo, desde su extrusora hasta su sistema de recubrimiento y hasta su línea de empaque. Aquí hay un sistema con el que pueden ir hasta el final: una solución de paquete de extremo a extremo que se adapta perfectamente desde una perspectiva de limpieza y desde el punto de vista de un sistema cerrado, y el riesgo es absolutamente mínimo por un problema de contaminación o higiene. ”

Se ha demostrado que un sistema de cinta transportadora, incluida una cinta transportadora para un almacén o una cinta transportadora personalizada para alimentos, mitigar muchos de estos riesgos e ineficiencias con eficacia. Los sistemas transportadores de arrastre tubular podrán integrarse con un proceso de producción de cereales existente, transportar cereales sin problemas de contaminación o daño del producto. Esto también se combina con una limpieza fácil y cambios rápidos, superando con creces a cualquier otro tipo de sistema de transporte utilizado en la producción de cereales.

Revolucione su producción de cereales con transportadores Cablevey

La evolución de la producción de cereales ha visto avances significativos en la tecnología de transportadores, y los transportadores de cable de arrastre tubular han emergido como el cambio de juego en esta industria. Superando las limitaciones de los sistemas de transporte tradicionales, Cablevey Conveyors innovadores transportadores de arrastre tubulares proporcionar una solución integral para productores de cereales buscando una mayor eficiencia, menos tiempo de inactividad y mejores estándares de higiene. Dé el siguiente paso para revolucionar su proceso de producción de cereales con Cablevey Conveyors. Contáctenos hoy para discutir cómo nuestros transportadores de cable de arrastre tubulares pueden eleva tus operaciones, aumentar la productividad y mantener los más altos estándares de higiene y calidad.