Hilltop Ranch Inc., Ballico, Californie, une société familiale de transformation d'amandes qui traite 50 millions de livres d'amandes chaque année, a récemment choisi Cablevey Cable Conveyor Systems pour son usine de transformation d'amandes. Les changements dans l'industrie ont obligé les propriétaires David et Christine Long à modifier leurs opérations de transformation. Lors de la planification de modifications de l'usine, ils ont décidé de remplacer les convoyeurs à bande ouverte par des équipements sans poussière.

Les problèmes de sécurité liés aux incidents liés à la salmonelle en 2001 et 2004

La Californie, le seul État américain doté d'un industrie commerciale de l'amande, produit 1,33 milliard de livres d'amandes par an. En 2001 et à nouveau en 2004, l'industrie de l'amande a été stupéfaite lorsqu'elle a été isolée. incidents d'intoxication à la salmonelle ont été retracés jusqu'à un ranch d'amandiers de Californie. Bien que les incidents aient été extrêmement limités, l'Almond Board of California, qui représente les producteurs et les transformateurs d'amandes, a pris des mesures proactives pour garantir que cela ne se reproduise plus.

Réponse de l'Almond Board of California

La Commission a rédigé un plan volontaire de salubrité des aliments qui, à l'automne 2007, est devenu une ordonnance fédérale de commercialisation. Il exigeait que toutes les amandes vendues aux consommateurs américains soient pasteurisées. Cela exclut les noix exportées vers d’autres pays ou vendues à certains transformateurs qui les traiteront ensuite par la chaleur – par exemple en les rôtissant à l’huile pour les snacks. Les exigences de pasteurisation primaire comprennent tuer toutes les bactéries potentiellement nocives et n'altérant pas l'apparence ou le goût des amandes.

The Longs – Pionniers de la sécurité et de la qualité des amandes

En tant que membres actifs de l'Almond Board, les Longs ont décidé de faire de leur usine un modèle qui démontrerait une manipulation efficace et efficiente des amandes et intégrerait la pasteurisation dans le processus. Les Longs ont choisi de réorganiser leur processus de production en utilisant l’une des méthodes de pasteurisation les plus récentes – brève exposition à la vapeur chaude.

David Long et le responsable qualité de l'entreprise, Charlie Jahn, ont consulté divers fournisseurs d'équipement, étudié les capacités des équipements et développé une ligne de traitement innovante avec de nombreux équipements personnalisés, notamment des équipements de pasteurisation et de refroidissement spécialement conçus. En novembre 2007, Hilltop Ranch a ouvert ses installations à d'autres transformateurs de noix pour montrer sa ligne de traitement terminée et démontrer ce qui peut être fait avec ingéniosité et planification. Powder and Bulk Engineering était heureux de pouvoir assister à cette visite de l’usine.

Prévenir l'attrition des amandes dans leur usine de transformation d'amandes

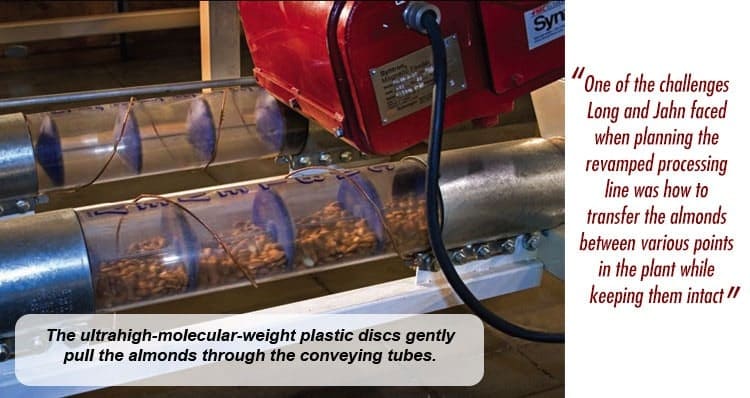

Des noix de qualité supérieure et sans imperfections sont la clé du succès de l'entreprise, et l'un des défis auxquels Long et Jahn ont été confrontés lors de la planification de la chaîne de transformation rénovée était de savoir comment transférer les amandes entre différents points de l'usine tout en les gardant intactes. Cette tâche est devenue plus complexe lorsque le processus de pasteurisation a été ajouté, car les amandes devaient désormais supporter davantage de manipulations. Ils devaient être transporté vers d'autres endroits de l'usine, récupérés et déposés à plusieurs reprises, et acheminés autour de matériels qui n'existaient pas auparavant. Une manipulation douce était indispensable.

Évaluation des techniques de transport précédentes et planification des améliorations

Dans le passé, des systèmes tels qu'un système de bande transporteuse ouverte transportaient les amandes depuis les bacs, les ascenseurs et les stations de nettoyage et de tri jusqu'à la zone de boxage finale. Ces convoyeurs qui comportaient un système de convoyeur à bande traitaient les noix de manière adéquate. Cependant, comme ils étaient ouverts, de la poussière d'amande s'est échappée des ceintures, laissant une couche de poussière sur le sol et les équipements. Cela a nécessité beaucoup de temps et d’efforts en matière d’entretien ménager.

Ainsi, lorsque Long et Jahn ont commencé à planifier le nouveau procédé, ils souhaitaient utiliser un système de transport fermé capable de transporter effectuer plusieurs ramassages et dépôts et être pratiquement sans poussière. De plus, le système devait s'adapter à l'espace assez limité de l'usine, ce qui était désormais compliqué par l'ajout de l'équipement de pasteurisation.

La recherche d'une nouvelle solution de convoyeur

Long et Jahn ont expérimenté des convoyeurs aéromécaniques et pneumatiques, mais tous deux ont endommagé les écrous de manière inacceptable. Jahn a fait plus de recherches et a vu une annonce pour un convoyeur à traînée tubulaire dans l'ingénierie des poudres et des vracs. À première vue, le système ressemblait à un convoyeur aéromécanique, mais la publicité promettait manipulation douce, alors Jahn a appelé le fournisseur, Cablevey Conveyors, Oskaloosa, Iowa. Le fournisseur a indiqué à Jahn que, contrairement à un convoyeur aéromécanique, le le convoyeur à traînée tubulaire n'utilise pas d'air pour déplacer le matériau à travers le tube de transport, ce qui permet de minimiser l'attrition et la poussière.

Test de l'efficacité du convoyeur à traînée tubulaire

Intrigué, Jahn a envoyé un échantillon de 100 livres d'amandes au fournisseur pour qu'il le teste sur le convoyeur tubulaire. Le système de test en boucle fermée mesure 33 pieds de long, dont 20 pieds horizontaux et 13 pieds verticaux. Le fournisseur a d’abord fait passer les écrous dans le système de test à trois reprises, en prélevant des échantillons à la fin de chaque cycle. La chute verticale pouvait potentiellement maltraiter les noix de manière significative. Cependant, les échantillons ont montré «aucun changement notable», déclare Jahn. "Il n'y avait pas d'éclats ni même de rayures sur le peau fragile des noix.»

Ensuite, le fournisseur a fait passer les écrous à plusieurs reprises dans le système, « ce que nous ne ferions jamais dans une production réelle », explique Jahn. Encore une fois, le les résultats étaient exceptionnels. Jahn dit qu'il y avait des cassures mais aucun signe d'accumulation sur les disques à l'intérieur du tube ou dans les mécanismes d'entraînement : "C'étaient les résultats que je recherchais."

Le fournisseur a envoyé un rapport détaillé des tests à Jahn et a également renvoyé les amandes qui avaient passé par la procédure de test. Jahn a analysé les écrous et a constaté que leur parfait état confirmait les résultats rapportés par les ingénieurs du fournisseur. Jahn et Long ont décidé que les convoyeurs tubulaires à traînée conviendraient au fonctionnement de l'entreprise et ont commencé à travailler en étroite collaboration avec le fournisseur pour planifier l'agencement du système de transport de l'installation.

Le système de convoyeur à câble

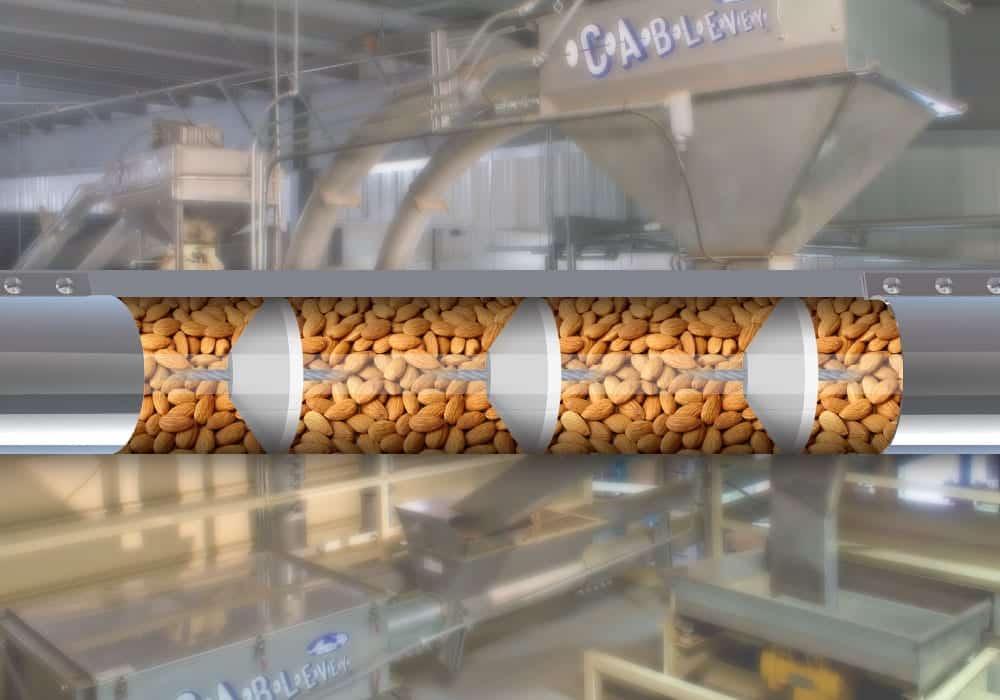

Le système de convoyeur à câble tubulaire de Hilltop Ranch se compose de cinq convoyeurs Super 6 qui se connectent à diverses pièces d'équipement et d'un convoyeur Super 2 utilisé pour le transport échantillons en ligne fréquents au laboratoire de test de l'entreprise. Chaque convoyeur tubulaire à traînée se compose de deux tubes de transport en acier inoxydable, un assemblage câble-disquey, une unité d'entraînement, une unité de retournement de tension et une (ou plusieurs) entrée et sortie de matériau.

Spécifications des tubes de transport

Selon l'application de l'entreprise, chaque tube de transport de notre équipement de manutention de matériaux en vrac mesure 2, 4 ou 6 pouces de diamètre et peut avoir un (ou plusieurs) section d'inspection transparente en polycarbonate cela permet aux observateurs de voir ce qui se passe dans le système. Les tubes de transport peuvent être droits ou incurvés, de différentes longueurs et disposés selon diverses configurations, notamment des lignes parallèles verticales, horizontales ou inclinées, une boucle ou des formes à coins multiples.

Détails de l'assemblage câble et disque

Au cœur de l'innovation de Hilltop Ranch dans transport d'amandes est le système sophistiqué d'assemblage de câbles et de disques, qui joue un rôle central dans le transport efficace et doux des amandes. Ce système, méticuleusement conçu et intégré, comprend plusieurs éléments cruciaux décrits ci-dessous :

- Composition des composants – l'assemblage comprend le câble en acier inoxydable Ultra-Flex du fournisseur associé à des disques en plastique de poids moléculaire ultra élevé (UHMW).

- Fixation du disque – les disques sont dimensionnés pour s'adapter au tube de transport et sont fixés à intervalles réguliers, généralement 2 ou 6 pouces, selon l'application.

- Opération – cet ensemble fonctionne en boucle sans fin, passant de l'unité de retournement, à travers le tube de transport et l'unité d'entraînement, puis de retour à travers le tube de retour jusqu'à l'unité de retournement.

- Manipulation du matériel – au fur et à mesure du déplacement de l'ensemble, le matériau est récupéré à une (ou plusieurs) entrée et évacué par une (ou plusieurs) sortie.

Ce système complexe harmonise le processus de manutention des matériaux, garantissant une opération rationalisée qui préserve non seulement l'intégrité des amandes, mais augmente également l'efficacité de l'ensemble de la chaîne de production. L'orchestration minutieuse de ces composants met en valeur le mélange d'innovation et d'utilité pratique, servant de référence dans l'industrie.

Unités fonctionnelles du système de convoyeur

L'unité d'entraînement fournit la puissance nécessaire pour déplacer l'ensemble câble et disque à travers les tubes de transport. L'unité de retournement de tension maintient la bonne tension du câble. Chaque convoyeur à traînée tubulaire peut avoir une (ou plusieurs) entrée et sortie de différents types. Les composants du système sont reliés par des coupleurs à compression et des joints, ce qui rend le système totalement fermé et sans poussière.

Spécifications de personnalisation et de performances

Le système est personnalisé pour s'adapter à l'application de chaque client et comprend un moteur à vitesse unique ou variable de 1 à 5 chevaux qui fournit des taux de transfert de matériaux inférieurs à 100 à 1 240 pi3/h. Le système de transport par traînée tubulaire de l'entreprise de transformation d'amandes utilise un moteur à vitesse variable de 5 chevaux sur chaque convoyeur à traînée tubulaire. Le câble se déplace à une vitesse maximale de 1,6 mph (140 fpm), chaque disque tirant doucement les amandes à environ 1 000 pi3/h, ou jusqu'à 40 000 lb/h.

La nouvelle ligne de production

À Hilltop Ranch, les amandes décortiquées sont remplies dans de grands bacs à l'extérieur de l'usine, puis déplacées à l'intérieur. Un basculeur de poubelle élève une poubelle et jette les noix dans un shaker, qui les dépose dans une ligne de tri laser pour un nettoyage électronique. Cela trie les écrous défectueux, les morceaux de coquille et autres débris. Les bonnes noix sont déchargées vers un ascenseur qui les transporte vers des bacs situés au-dessus d'une salle de tri. Les noix sont ensuite déchargées dans des goulottes vers des tables de tri, où les travailleurs les classent manuellement selon leur taille et d'autres critères.

Étapes de traitement et de transport

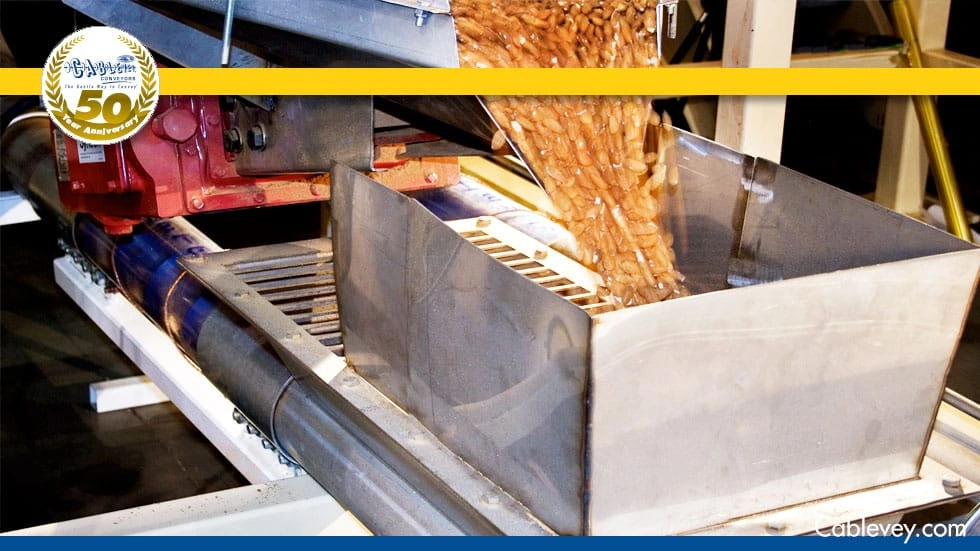

Les noix classées sont déchargées vers un autre élévateur, passant par un détecteur de métaux avant de passer dans un convoyeur tubulaire à traînée, qui les emmène vers un grand réservoir de rétention double qui contient 50 000 livres chacun de ses deux sections. Au moment opportun, les amandes sont déchargées du réservoir de stockage dans un autre convoyeur tubulaire, qui les transporte vers une vanne de dérivation qui les dirige soit vers le processus de pasteurisation, soit vers un détecteur de métaux et une zone de boxe.

Le processus de mise en boîte et la pasteurisation de noix sélectionnées

Les noix envoyées à la zone de boxe voyagent dans un convoyeur tubulaire à traînée jusqu'à un élévateur en spirale, qui permet doucement aux noix de descendre par gravité dans des caisses de 50 livres. Les boîtes seront envoyées à divers clients, notamment des confiseurs, des fournisseurs de noix mélangées et autres.

Les noix envoyées au processus de pasteurisation sont déplacées par un autre convoyeur tubulaire à traînée, qui les amène au sommet de la cuve de pasteurisation. Ici, les noix ont une chute contrôlée de 10 à 12 secondes dans une vapeur à 220 ºF. Ils sont déchargés vers un séchoir giratoire à lit fluidisé où l'excès d'humidité est éliminé, puis sont transportés par un convoyeur tubulaire à traînée vers un refroidisseur. Ici, ils tombent par gravité dans un cône perforé qui les expose à de l'air frais à 65 ºF, ce qui aide à refroidir l’intérieur des amandes. Depuis le refroidisseur, un autre convoyeur tubulaire transporte les noix vers le détecteur de métaux et la station de remplissage de boîtes.

Fonctionnement doux et sans poussière

Au cours des trois premiers mois de la nouvelle ligne de pasteurisation, l'usine a fait fonctionner le système de convoyage pendant 1 400 heures. « Les convoyeurs fonctionnent très bien », déclare Jahn. « Par rapport aux autres systèmes que nous avons essayés, ils sont plus sans poussière et plus facile à nettoyer, et ils manipulent les amandes avec beaucoup plus de douceur.

Il affirme que les préposés à la maintenance de l'usine ont réalisé eux-mêmes toute l'installation. "L'assemblage est simple, et le personnel d'assistance du fournisseur a été très utile lorsque nous avions des questions. Il est facile de travailler avec eux », dit-il. Dexter Long, vice-président des opérations de l'entreprise, affirme qu'il y a eu une légère courbe d'apprentissage lors de l'installation initiale des convoyeurs. « Les convoyeurs sont équipés de fins de course, donc si la tension sur le câble est trop ou pas assez forte, le convoyeur s'arrête. Mais une fois que nous avons compris cela, tout se passe bien depuis. En fait, je n'envisagerais pas de démarrer une nouvelle ligne avec autre chose que les convoyeurs de ce fournisseur.

Si vous souhaitez améliorer votre transformation alimentaire, associez-vous à Cablevey Conveyors et laissez-nous créer un solution personnalisée pour votre espace. Contactez-nous aujourd'hui et travaillons ensemble à votre réussite, que vous ayez besoin d'un tapis roulant sur mesure pour votre entrepôt ou d'un tapis roulant industriel pour l'alimentation.