Hilltop Ranch Inc., Ballico, Kalifornien, ein familiengeführtes Mandelverarbeitungsunternehmen, das jedes Jahr 50 Millionen Pfund Mandeln verarbeitet, hat sich kürzlich für Cablevey Cable Conveyor Systems für seine Produktion entschieden Mandelverarbeitungsanlage. Veränderungen in der Branche machten es für die Eigentümer David und Christine Long erforderlich, ihre Verarbeitungsabläufe zu ändern. Bei der Planung von Anlagenmodifikationen entschied man sich, offene Bandförderer durch staubfreie Geräte zu ersetzen.

Die Sicherheitsprobleme aufgrund der Salmonellenvorfälle in den Jahren 2001 und 2004

Kalifornien, der einzige US-Bundesstaat mit einem kommerzielle Mandelindustrie, produziert jährlich 1,33 Milliarden Pfund Mandeln. Im Jahr 2001 und erneut im Jahr 2004 war die Mandelindustrie fassungslos, als sie isoliert wurde Vorfälle von Salmonellenvergiftungen wurden auf eine Mandelfarm in Kalifornien zurückgeführt. Obwohl es nur äußerst begrenzte Vorfälle gab, ergriff das Almond Board of California, das Mandelanbauer und -verarbeiter vertritt, proaktive Maßnahmen, um sicherzustellen, dass so etwas nicht noch einmal passieren würde.

Antwort des Almond Board of California

Der Vorstand entwarf einen freiwilligen Lebensmittelsicherheitsplan, der im Herbst 2007 in eine bundesstaatliche Marketingverordnung umgewandelt wurde. Es sah vor, dass alle an US-Verbraucher verkauften Mandeln pasteurisiert werden müssen. Davon ausgenommen sind Nüsse, die in andere Länder exportiert oder an bestimmte Verarbeiter verkauft werden, die sie dann mit Hitze weiterbehandeln – zum Beispiel durch Ölröstung für Snackprodukte. Zu den primären Pasteurisierungsanforderungen gehören: Abtötung potenziell schädlicher Bakterien und das Aussehen oder den Geschmack der Mandeln nicht beeinträchtigen.

The Longs – Pioniere in Sachen Sicherheit und Qualität von Mandeln

Als aktive Mitglieder des Almond Board beschlossen die Longs, ihre Anlage zu einem Modell zu machen, das eine effektive und effiziente Handhabung von Mandeln demonstriert und die Pasteurisierung in den Prozess einbezieht. Die Longs entschieden sich dafür ihren Produktionsprozess umgestalten mit einer der neueren Pasteurisierungsmethoden – kurzzeitige Einwirkung von heißem Dampf.

David Long und der Qualitätsmanager des Unternehmens, Charlie Jahn, haben sich mit verschiedenen Gerätelieferanten beraten, die Gerätekapazitäten untersucht und eine innovative Verarbeitungslinie mit vielen kundenspezifischen Geräten entwickelt, darunter speziell entwickelte Pasteurisierungs- und Kühlgeräte. Im November 2007 öffnete Hilltop Ranch seine Anlage für andere Nussverarbeiter seine fertige Verarbeitungslinie zeigen und zeigen, was mit Einfallsreichtum und Planung erreicht werden kann. Powder and Bulk Engineering freute sich, an dieser Werksbesichtigung teilnehmen zu können.

Verhinderung von Mandelabrieb in ihrer Mandelverarbeitungsanlage

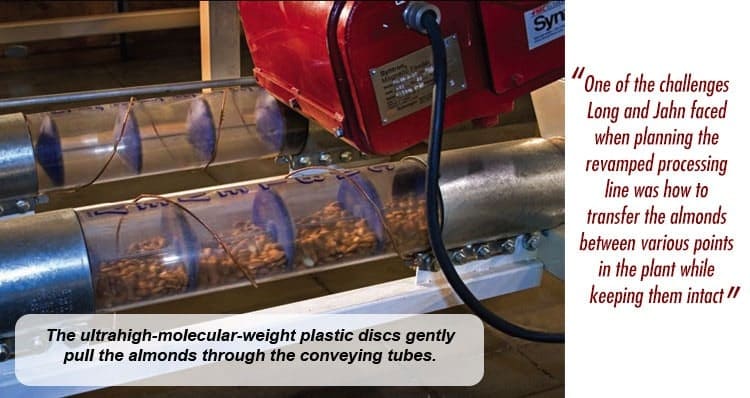

Hochwertige Nüsse ohne Mängel sind der Schlüssel zum Erfolg des Unternehmens, und eine der Herausforderungen, vor denen Long und Jahn bei der Planung der modernisierten Verarbeitungslinie standen, bestand darin, die Mandeln zwischen verschiedenen Punkten in der Anlage zu transportieren und gleichzeitig intakt zu halten. Diese Aufgabe wurde mit der Hinzufügung des Pasteurisierungsprozesses komplexer, da die Mandeln nun mehr Handhabung über sich ergehen lassen mussten. Das mussten sie sein an weitere Stellen im Werk weitergeleitet, mehrmals abgeholt und wieder abgesetzt und Geräte transportiert, die vorher nicht existierten. Schonender Umgang war ein Muss.

Bewertung früherer Fördertechniken und Planung von Verbesserungen

In der Vergangenheit transportierten Systeme wie ein offenes Förderbandsystem die Mandeln von Behältern, Aufzügen sowie Reinigungs- und Sortierstationen zum Endverpackungsbereich. Diese Förderer, die ein Bandfördersystem beinhalteten, sorgten für eine angemessene Handhabung der Nüsse. Da sie jedoch offen waren, Mandelstaub entwich den Bändern, wodurch eine Staubschicht auf dem Boden und den Geräten zurückbleibt. Dies führte zu einem erheblichen Zeit- und Arbeitsaufwand für die Haushaltsführung.

Als Long und Jahn mit der Planung des neuen Prozesses begannen, wollten sie ein geschlossenes Fördersystem verwenden, das dazu in der Lage wäre Machen Sie mehrere Abholungen und Rückgaben und praktisch staubfrei sein. Darüber hinaus musste das System in den relativ begrenzten Raum der Anlage passen, was durch die Hinzufügung der Pasteurisierungsausrüstung nun erschwert wurde.

Die Suche nach einer neuen Förderlösung

Long und Jahn experimentierten mit aeromechanischen und pneumatischen Förderern, aber beide beschädigten die Muttern unzumutbar. Jahn recherchierte weiter und sah eine Anzeige für einen Rohrschleppförderer in der Fachzeitschrift Powder and Bulk Engineering. Auf den ersten Blick ähnelte das System einem aeromechanischen Förderband, doch die Werbung versprach es schonende Handhabung, also rief Jahn den Lieferanten an: Cablevey Conveyors, Oskaloosa, Iowa. Der Lieferant teilte Jahn mit, dass das im Gegensatz zu einem aeromechanischen Förderer Der Rohrschleppförderer verbraucht keine Luft um Material durch das Förderrohr zu bewegen, was zur Minimierung von Abrieb und Staub beiträgt.

Testen der Wirksamkeit des Rohrschleppförderers

Neugierig geworden, schickte Jahn eine 100-Pfund-Probe Mandeln zum Lieferanten, um sie im Rohrschleppförderer zu testen. Das Testsystem mit geschlossenem Regelkreis ist 33 Fuß lang, davon 20 Fuß horizontal und 13 Fuß vertikal. Der Lieferant ließ die Nüsse zunächst dreimal durch das Testsystem laufen und entnahm am Ende jedes Durchgangs Proben. Der vertikale Abfall hatte das Potenzial, die Nüsse erheblich zu missbrauchen. Die Proben zeigten jedoch „keine spürbare Veränderung“, sagt Jahn. „Es gab keine Absplitterungen oder gar Kratzer die empfindliche Schale der Nüsse.“

Dann ließ der Zulieferer die Nüsse mehrmals durch das System laufen, „was wir in der realen Produktion nie machen würden“, sagt Jahn. Wieder die Die Ergebnisse waren hervorragend. Jahn sagt, dass es einen Bruch gab, aber keine Anzeichen von Ablagerungen auf den Scheiben im Inneren der Röhre oder in den Antriebsmechanismen: „Das waren die Ergebnisse, nach denen ich gesucht habe.“

Der Lieferant schickte Jahn einen detaillierten Testbericht und schickte die Mandeln auch zurück das Testverfahren durchlaufen haben. Jahn analysierte die Muttern und stellte fest, dass ihr einwandfreier Zustand die Ergebnisse der Ingenieure des Zulieferers bestätigte. Jahn und Long kamen zu dem Schluss, dass die Rohrschleppförderer für den Betrieb des Unternehmens geeignet wären und begannen, eng mit dem Lieferanten zusammenzuarbeiten, um das Layout des Fördersystems der Anlage zu planen.

Das Kabelfördersystem

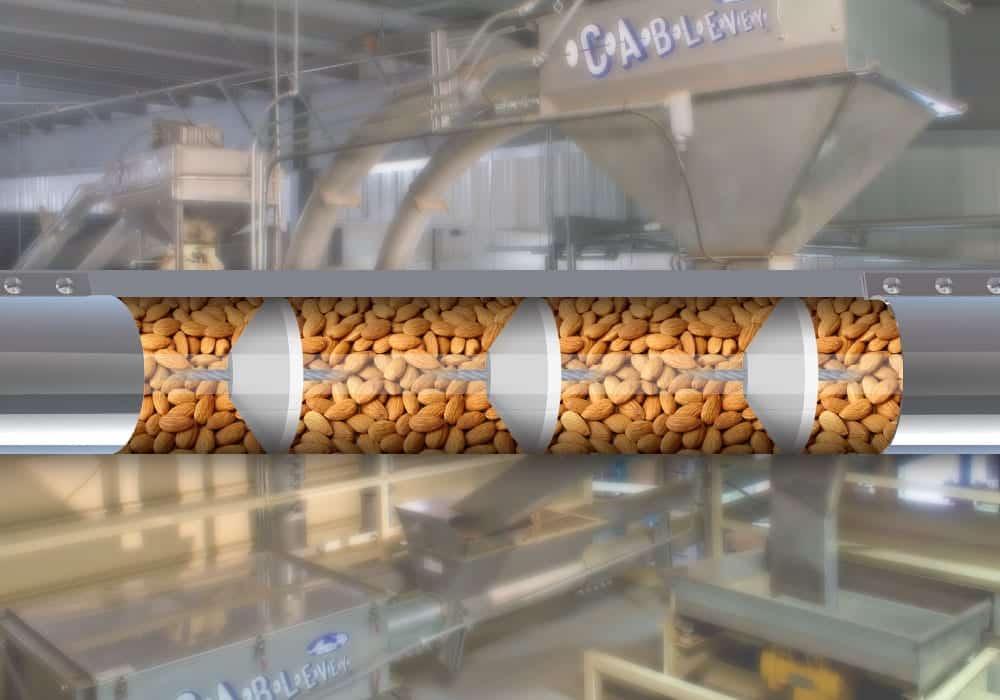

Das röhrenförmige Schleppseilfördersystem von Hilltop Ranch besteht aus fünf Super-6-Förderern, die mit verschiedenen Ausrüstungsteilen verbunden sind, und einem Super-2-Förderer, der zum Transport dient häufige Inline-Proben zum Testlabor des Unternehmens. Jeder Rohrschleppförderer besteht aus zwei Förderrohren aus Edelstahl, a Kabel-und-Scheiben-Baugruppey, eine Antriebseinheit, eine Spannungswendeeinheit und einen (oder mehrere) Materialeinlass und -auslass.

Spezifikationen der Förderrohre

Abhängig von der Anwendung eines Unternehmens hat jedes Förderrohr unserer Schüttguthandhabungsgeräte einen Durchmesser von 2, 4 oder 6 Zoll und kann über ein (oder mehrere) verfügen. transparenter Inspektionsbereich aus Polycarbonat Dadurch können Beobachter sehen, was im System passiert. Die Förderrohre können gerade oder gebogen sein, verschiedene Längen haben und in verschiedenen Konfigurationen angeordnet sein, einschließlich vertikaler, horizontaler oder abgewinkelter paralleler Linien, einer Schleife oder Formen mit mehreren Ecken.

Einzelheiten zur Kabel-und-Scheiben-Baugruppe

Das Herzstück der Innovation von Hilltop Ranch Mandelförderung ist der ausgefeiltes Kabel-Scheiben-Montagesystem, das eine entscheidende Rolle beim effizienten und schonenden Transport von Mandeln spielt. Dieses sorgfältig ausgearbeitete und integrierte System umfasst mehrere wichtige Komponenten, die im Folgenden beschrieben werden:

- Zusammensetzung der Komponenten – Die Baugruppe besteht aus dem Ultra-Flex-Edelstahlkabel des Lieferanten gepaart mit Kunststoffscheiben mit ultrahohem Molekulargewicht (UHMW).

- Scheibenbefestigung – Die Scheiben sind so dimensioniert, dass sie zum Förderrohr passen, und werden in regelmäßigen Abständen angebracht, in der Regel 2 oder 6 Zoll, je nach Anwendung.

- Betrieb – Diese Baugruppe funktioniert in einer Endlosschleife und bewegt sich von der Wendeeinheit durch das Förderrohr und die Antriebseinheit und dann zurück durch das Rücklaufrohr wieder zur Wendeeinheit.

- Materialhandhabung – Während sich die Baugruppe bewegt, wird das Material an einem (oder mehreren) Einlässen aufgenommen und über einen (oder mehrere) Auslässe abgegeben.

Dieses komplizierte System harmonisiert den Prozess der Materialhandhabung und gewährleistet einen optimierten Betrieb, der nicht nur die Unversehrtheit der Mandeln bewahrt, sondern auch die Effizienz der gesamten Produktionslinie steigert. Die sorgfältige Orchestrierung dieser Komponenten zeigt die eine Mischung aus Innovation und praktischem Nutzenund dient als Maßstab in der Branche.

Funktionseinheiten des Fördersystems

Die Antriebseinheit liefert Energie, um die Kabel- und Scheibenbaugruppe durch die Förderrohre zu bewegen. Die Spannungsumkehreinheit sorgt für die richtige Kabelspannung. Jeder Rohrschleppförderer kann einen (oder mehrere) Ein- und Auslässe unterschiedlicher Art haben. Systemkomponenten werden mit Kompressionskupplungen und Dichtungen verbunden, wodurch das System vollständig geschlossen und staubfrei ist.

Anpassungs- und Leistungsspezifikationen

Das System wird an die jeweilige Kundenanwendung angepasst und umfasst einen 1- bis 5-PS-Motor mit einfacher oder variabler Drehzahl, der Materialübertragungsraten von weniger als 100 bis 1.240 ft3/h ermöglicht. Das Rohrschleppfördersystem des Mandelverarbeitungsunternehmens nutzt ein 5-PS-Motor mit variabler Drehzahl auf jedem Rohrschleppförderer. Das Kabel bewegt sich mit einer niedrigen Höchstgeschwindigkeit von 1,6 mph (140 fpm), wobei jede Scheibe sanft Mandeln mit etwa 1.000 ft3/h oder bis zu 40.000 lb/h zieht.

Die neue Produktionslinie

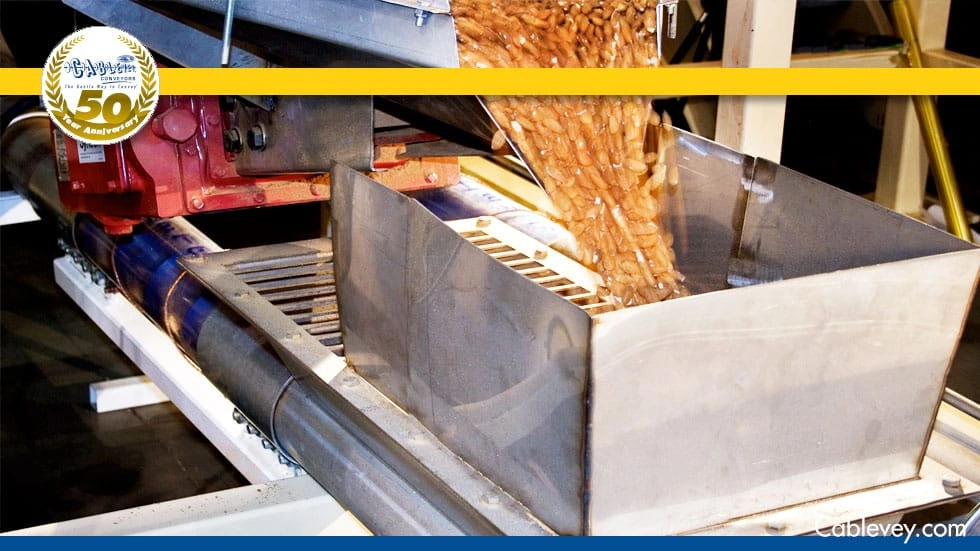

Auf der Hilltop Ranch werden geschälte Mandeln in große Behälter außerhalb des Werks gefüllt und dann ins Innere transportiert. Ein Müllkipper hebt einen Mülleimer an und schüttet die Nüsse auf einen Shaker, der sie zur elektronischen Reinigung in eine Lasersortierlinie wirft. Dadurch werden defekte Nüsse, Schalenreste und andere Rückstände aussortiert. Die guten Nüsse werden in einen Aufzug entladen, der sie nach oben in Behälter über einem Sortierraum befördert. Anschließend werden die Nüsse über Rutschen an Sortiertische abgegeben, wo Arbeiter sie manuell nach Größe und anderen Kriterien sortieren.

Phasen der Verarbeitung und Übermittlung

Die sortierten Nüsse werden in einen anderen Elevator entladen, durchlaufen einen Metalldetektor, bevor sie in einen röhrenförmigen Schleppförderer gelangen, der sie zu einem großen Doppeltank befördert fasst jeweils 50.000 Pfund seiner beiden Abschnitte. Zum richtigen Zeitpunkt werden die Mandeln aus dem Vorratsbehälter in einen weiteren röhrenförmigen Schleppförderer entleert, der sie zu einem Umlenkventil transportiert, das sie entweder zum Pasteurisierungsprozess oder zu einem Metalldetektor- und Verpackungsbereich leitet.

Der Verpackungsprozess und die Pasteurisierung für ausgewählte Nüsse

Die in den Verpackungsbereich geschickten Nüsse werden in einem röhrenförmigen Schleppförderer zu einem Spiralelevator transportiert, der die Nüsse sanft transportiert durch die Schwerkraft in 50-Pfund-Kisten absinken. Die Kartons werden an verschiedene Kunden verschickt, darunter Konditoren, Anbieter von Nussmischungen und andere.

Die dem Pasteurisierungsprozess zugeführten Nüsse werden von einem weiteren röhrenförmigen Schleppförderer bewegt, der sie an die Oberseite des Pasteurisierungstanks befördert. Hier fallen die Nüsse kontrolliert 10 bis 12 Sekunden lang durch 220 °F heißen Dampf. Sie entladen sich in einem Wirbelschicht-Trockner, wo überschüssige Feuchtigkeit entfernt wird, und werden dann von einem röhrenförmigen Schleppförderer in einen Kühler gefördert. Hier fallen sie durch die Schwerkraft einen perforierten Kegel hinunter setzt sie 65 °F kalter Luft aus, was hilft, das Innere der Mandeln abzukühlen. Vom Kühler aus transportiert ein weiterer Rohrschleppförderer die Nüsse nach oben zum Metalldetektor und zur Kistenfüllstation.

Schonender, staubfreier Betrieb

Während der ersten drei Monate der neuen Pasteurisierungslinie betrieb das Werk das Fördersystem 1.400 Stunden lang. „Die Förderanlagen funktionieren sehr gut“, sagt Jahn. „Im Vergleich zu anderen Systemen, die wir ausprobiert haben, sind sie mehr staubfrei und leichter zu reinigen, und sie gehen viel schonender mit den Mandeln um.“

Er sagt, dass die Wartungsleute der Anlage die gesamte Installation selbst durchgeführt haben. „Die Montage ist unkompliziert, und das Support-Personal des Lieferanten war sehr hilfreich, wenn wir Fragen hatten. Es ist einfach, mit ihnen zu arbeiten“, sagt er. Dexter Long, Vice President of Operations des Unternehmens, sagt, dass es bei der ersten Installation der Förderbänder eine leichte Lernkurve gab. „Die Förderer verfügen über Endschalter. Wenn also die Spannung am Kabel zu groß oder zu gering ist, schaltet sich der Förderer ab. Aber sobald wir den Dreh raus hatten, lief es seitdem reibungslos. Tatsächlich würde ich nicht in Betracht ziehen, eine neue Linie mit etwas anderem als den Förderbändern dieses Lieferanten zu starten.“

Wenn Sie daran interessiert sind, Ihre Lebensmittelverarbeitung zu verbessern, schließen Sie sich mit Cablevey Conveyors zusammen und lassen Sie uns eine erstellen maßgeschneiderte Lösung für Ihren Raum. Kontaktiere uns heute und lassen Sie uns gemeinsam an Ihrem Erfolg arbeiten, egal ob Sie ein individuelles Förderband für Ihr Lager oder ein Industrieförderband für Lebensmittel benötigen.