Dans le paysage dynamique de la fabrication d’aliments pour animaux de compagnie, la recherche d’une efficacité et d’une rentabilité optimales a conduit les leaders de l’industrie à des solutions innovantes. Découvrez une réussite histoire du convoyeur de nourriture pour animaux de compagnie et comment le système de convoyeur automatisé de Cablevey a révolutionné la chaîne de transformation de C&D Foods, offrant une solution propre, douce et rentable.

Histoire d'un convoyeur d'aliments pour animaux de compagnie – Adopter l'innovation des convoyeurs tubulaires

Au cœur de la fabrication d'aliments pour animaux de compagnie chez C&D Foods à Driffield, dans le Yorkshire de l'Est, au Royaume-Uni, un changement révolutionnaire a eu lieu alors que l'entreprise a adopté une solution de pointe pour amplifier ses capacités de production. Début 2010, l'entreprise a conçu une nouvelle ligne de transformation pour augmenter la production d'aliments pour chiens et chats.

Cependant, comme l'entreprise souhaitait maintenir de faibles coûts d'exploitation et de maintenance, elle ne souhaitait pas installer de convoyeurs à vis ou d'élévateurs à godets (ceux qui sont utilisés dans ses autres lignes de traitement pour transférer les produits entre les étapes du processus). Pour trouver des solutions de convoyage rentables, propres et douces pour la nouvelle ligne, le l'entreprise a travaillé avec des fabricants locaux de systèmes de convoyeurs représentant d'un fournisseur d'équipement basé aux États-Unis.

Considérer différentes technologies de convoyeur

La nouvelle ligne de traitement de l'entreprise sèche, mélange et refroidit le aliments pour animaux de compagnie jusqu'à six tonnes par heure, soit plus de 2,5 tonnes par heure que les autres lignes. Lorsque l'entreprise recherchait du matériel pour la ligne, elle trouva facilement un séchoir, un mélangeur et un refroidisseur. Il a cependant eu du mal à trouver un moyen de transférer le produit entre les équipements au débit requis sans utiliser de convoyeurs à vis ou d'élévateurs à godets.

« Traditionnellement, nous aurions utilisé des convoyeurs à vis et des élévateurs à godets pour déplacer les produits », explique Jim Greenley, directeur de l'ingénierie et de l'environnement de C&D Foods. « Cependant, pour gérer l’augmentation de la capacité de production, cet équipement aurait été assez volumineux et les moteurs auraient consommé beaucoup d'énergie et maintenu les coûts d'exploitation à un niveau élevé. Les grands élévateurs à godets comportent de nombreuses pièces mobiles et des godets oscillants qui s'usent, ce qui peut provoquer des déversements qui ne peuvent pas être recyclés dans le système. De plus, les convoyeurs à vis et les élévateurs à godets nécessitent beaucoup de maintenance.

Trouver un meilleur système de convoyeur automatique

Au cours de la phase de planification du projet, Greenley a été contacté par le représentant des fabricants Steve Lovell, directeur commercial de Flo-Mech Ltd., Orton Goldhay, Cambridgeshire, Royaume-Uni. Lovell a proposé qu'ils utilisent le équipement fabriqué par Cablevey Conveyors, Oskaloosa, IA, USA, pour déplacer les produits via la nouvelle ligne.

Les systèmes de convoyeurs industriels de Cablevey constituent une solution de premier ordre pour l'agriculture, le bois, la transformation des aliments et d'autres industries de solides en vrac. Convoyeurs à câbles traînants tubulaires fermés, en fait, sont le modèle le plus utilisé par de nombreuses entreprises qui souhaitent un processus de fabrication sûr et efficace.

Surmonter le scepticisme : les systèmes de convoyeurs de fabrication tubulaires sont une révélation au salon de l'alimentation

« Au début, nous avons dit non parce que nous pensions qu'il s'agissait d'un convoyeur aéromécanique, ce que nous ne voulions pas utiliser », explique Greenley. « Steve nous a dit que ce n'était pas le cas. Il a dit que c'était un processus lent, convoyeur sans poussière qui peut doucement transporter des produits fragiles. Il nous a montré une vidéo du fonctionnement du convoyeur.

Nous avons aimé ce que nous avons vu, alors nous a envoyé des produits au fournisseur et pris des dispositions pour les rencontrer sur leur stand lors d’une exposition alimentaire en Allemagne pour une démonstration. Lors de l'exposition, le fournisseur a mis environ 30 kilogrammes de nourriture sèche pour chiens dans un convoyeur à câble tubulaire de 2 à 2 pouces de diamètre (5 centimètres de diamètre) et l'a démarré. «Pendant un jour et demi suivant, j'ai regardé le convoyeur déplacer les croquettes pour chiens, heure après heure», explique Greenley.

« Une fois l'essai terminé, j'ai vu très peu de casse avec juste un peu de poussière à l'intérieur des tubes, et les croquettes pour chiens étaient toujours un bon produit vendable. Cela a confirmé mon intérêt pour la solution d’ingénierie des convoyeurs et j’ai obtenu des devis pour trois d’entre eux. Pour répondre à nos besoins en matière de capacité, ils ont spécifié des convoyeurs équipés de tubes de six pouces de diamètre (quinze centimètres de diamètre), car ils nous permettraient de bénéficier d'une durée de vie supplémentaire puisqu'ils fonctionnent plus lentement qu'un convoyeur de plus petit diamètre.

Avantages du système de convoyeur à câble tubulaire

Au printemps 2010, Greenley a acheté trois convoyeurs à câbles traînants tubulaires Super 6 HVHstyle conçus sur mesure, chacun avec une entrée et une sortie. Un entrepreneur en ingénierie local a installé l'équipement de la chaîne de traitement et un ingénieur Flo-Mech a supervisé l'installation finale des convoyeurs. En juillet 2010, l'entreprise a mis en service et démarré la nouvelle ligne. Elle a traité le produit au rythme requis le jour même.

Contrairement aux systèmes à bande transporteuse traditionnels, chaque convoyeur comprend sections de tubes doubles fermées, comprenant un tube d'alimentation et un tube de retour, accompagné d'une section de retournement à une extrémité et d'un robuste ensemble entraînement et pignon de 5,4 chevaux (4 kilowatts) à l'extrémité opposée. Le segment de retournement relie habilement les tubes d'alimentation et de retour à l'extrémité d'alimentation, servant de dispositif de tension automatique.

Pendant ce temps, le ensemble entraînement et pignon relie de manière transparente les tubes à l’extrémité de décharge, créant ainsi un circuit continu. Fabriqué en acier inoxydable, le convoyeur est méticuleusement conçu pour les applications de qualité alimentaire, garantissant une adéquation optimale et une conformité aux normes de l'industrie.

Precision in Motion – Des composants innovants au service de l’excellence

A l'intérieur des tubes enfermés, un câble continu et flexible en acier inoxydable est minutieusement installé, doté de disques circulaires en plastique blanc massif montés à intervalles réguliers. Ces disques, conçus pour faciliter le mouvement fluide des matériaux et réduire la dégradation, jouent un rôle crucial dans le processus de transport. Avec leurs dimensions reflétant étroitement celles des tubes, les disques maintiennent un espace étroit avec les parois des tubes, garantissant que le matériau transporté reste confiné entre eux pendant le transport, minimisant ainsi les résidus sur les parois des tubes.

Pour améliorer davantage l’efficacité opérationnelle et réduire les temps d'arrêt entre les exécutions du produit, un disque racleur de qualité alimentaire est positionné sur le câble, assurant la propreté des tubes. De plus, une lame d'air fonctionnant en continu et placée à la sortie sert à souffler de l'air à travers les disques pendant leur passage, délogeant efficacement tout matériau résiduel et maintenant la fonctionnalité optimale du système.

Opérations rationalisées – Contrôle centralisé et flux de produits fluide

L'équipement et les convoyeurs à câbles tubulaires de chaque ligne de traitement sont connectés au contrôleur central de l'entreprise, permettant à un opérateur de faire fonctionner l'ensemble de la ligne à partir d'un seul endroit. Étant donné que les convoyeurs à câbles sont des systèmes fermés sans pièces d'usure, l'entreprise a minimisé les poussières fugitives et pratiquement Élimination des déversements et des pertes de produit.

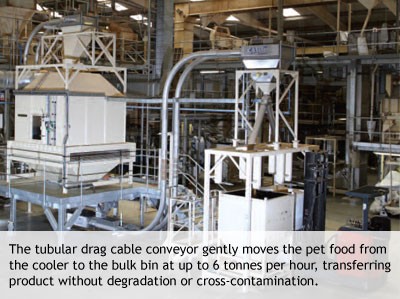

Contrairement au système de bande transporteuse traditionnel, un convoyeur à traînée tubulaire déplace doucement la nourriture pour animaux de la glacière vers le bac en vrac jusqu'à six tonnes par heure. Cela lui permet de transférer le produit sans dégradation ni contamination croisée. En fonctionnement, le le produit est transporté d'une ligne d'extrusion vers le séchoir. Le produit est évacué par le bas du séchoir dans le premier convoyeur et est acheminé vers l'entrée du mélangeur. Une fois que le fond du produit est déchargé du mélangeur vers le deuxième convoyeur, il est déplacé vers l'entrée du refroidisseur.

Le produit est ensuite évacué par le bas du refroidisseur vers le troisième convoyeur et est transféré vers la station de conditionnement et rempli dans un bac en vrac. Le les convoyeurs fonctionnent à une vitesse fixe, et chaque convoyeur déplace d'abord le produit horizontalement sur une courte distance, puis verticalement jusqu'à la hauteur appropriée, puis horizontalement sur une autre courte distance avant le déchargement.

Améliorer le processus de production d'aliments pour animaux de compagnie grâce à des systèmes de convoyeurs automatisés

« Les convoyeurs à câble ont bien fonctionné dès le premier jour », déclare Greenley. «Nous avons vu très peu de dégâts sur le produit car ils le transmettent doucement entre les équipements. Et comme ils utilisent des entraînements plus petits que les convoyeurs à vis et les élévateurs à godets, ils produisent beaucoup moins de bruit et consomment beaucoup moins d’énergie, ce qui contribue à maintenir les coûts d’exploitation à un faible niveau.

Étant donné que les convoyeurs à câble sont des systèmes fermés sans pièces d'usure, l'entreprise a minimisé les poussières fugitives et éliminé les déversements et les pertes de produits, ce qui est courant lors de l'utilisation d'un système de convoyeur à bande. «Nous avons également contamination croisée éliminée car il n'y a aucun blocage à l'intérieur des tubes », explique Greenley. « Et les convoyeurs sont pratiquement autonettoyants. Étant donné que nous utilisons des produits similaires à chaque fois et que nous utilisons le disque d'essuyage et la lame d'air, nous n'avons qu'à les faire fonctionner à vide pendant environ vingt minutes pour les nettoyer entre les utilisations du produit.

Comparé aux convoyeurs à vis et aux élévateurs à godets, le les convoyeurs à câbles nécessitent très peu d’entretien. « La maintenance consiste à vérifier périodiquement les disques et les accouplements de câbles, ainsi qu'à inspecter les autres composants », explique Greenley. « Puisque chaque convoyeur est équipé d'un dispositif d'auto-tension, nous n'avons pas besoin de procéder à des ajustements constants de la tension du câble. Et si un disque est endommagé, nous pouvons facilement remplacer uniquement ce disque sans avoir à remplacer l’ensemble du système de câbles.

La fabrication de convoyeurs Cablevey garantit le succès

Greenley conclut : « C'était un très bonne installation, et le fournisseur et son représentant ont été de bons partenaires avec qui travailler. Et nous sommes tellement impressionnés par les convoyeurs à câbles que nous en envisageons trois autres pour un futur projet.

Pour vous lancer sur une voie similaire d’efficacité accrue et de coûts opérationnels réduits, explorez La gamme complète de solutions de transport de Cablevey aujourd'hui. En tant que l'un des principaux fabricants de convoyeurs tubulaires et à bande, Cablevey s'engage à fournir des solutions innovantes et fiables adaptées à vos besoins. Notre expertise s'étend au-delà de la simple fourniture de produits : nous offrons une supervision d'installation de convoyeurs sans précédent pour garantir un processus d'intégration transparent. De plus, en mettant l’accent sur la durabilité, nous excellons dans le nettoyage des bandes transporteuses, garantissant non seulement l’efficacité opérationnelle mais également un environnement de production hygiénique et conforme. Révolutionnez vos processus de production avec les convoyeurs Cablevey – où l'innovation rencontre l'excellence. Contactez-nous maintenant pour discuter de vos besoins uniques et être témoin de l’avenir du transport d’aliments pour animaux de compagnie.