In der dynamischen Landschaft der Tiernahrungsherstellung hat das Streben nach optimaler Effizienz und Kosteneffizienz Branchenführer zu innovativen Lösungen geführt. Entdecken Sie ein erfolgreiches Geschichte vom Förderband für Tiernahrung und wie das automatisierte Fördersystem von Cablevey die Verarbeitungslinie von C&D Foods revolutionierte und eine saubere, schonende und kostengünstige Lösung bot.

Geschichte eines Tierfutterförderers – Einführung der Innovation im Bereich Rohrförderer

Im Herzen der Tiernahrungsherstellung bei C&D Foods in Driffield, East Yorkshire, Großbritannien, fand ein bahnbrechender Wandel statt, als das Unternehmen a innovative Lösung zur Erweiterung seiner Produktionskapazitäten. Anfang 2010 entwarf das Unternehmen eine neue Verarbeitungslinie, um die Produktion von Hunde- und Katzenfutter zu steigern.

Da das Unternehmen jedoch die Betriebs- und Wartungskosten niedrig halten wollte, verzichtete es auf die Installation von Schneckenförderern oder Becherwerken (die in den anderen Verarbeitungslinien zum Transport von Produkten zwischen Prozessschritten verwendet werden). Um kostengünstige, saubere und schonende Förderlösungen für die neue Linie zu finden, ist die Das Unternehmen arbeitete mit lokalen Herstellern von Fördersystemen zusammen Vertreter eines in den USA ansässigen Ausrüstungslieferanten.

Berücksichtigung verschiedener Fördertechnologien

Die neue Verarbeitungslinie des Unternehmens trocknet, mischt und kühlt Tiernahrung mit bis zu sechs Tonnen pro Stunde, mehr als 2,5 Tonnen pro Stunde als die anderen Linien. Als das Unternehmen nach Ausrüstung für die Linie suchte, fand es problemlos einen Trockner, einen Mischer und einen Kühler. Es war jedoch schwierig, einen zu finden Möglichkeit, das Produkt zwischen Geräten zu transportieren mit der erforderlichen Geschwindigkeit, ohne den Einsatz von Schneckenförderern oder Becherwerken.

„Traditionell hätten wir zum Transport der Produkte Schneckenförderer und Becherwerke eingesetzt“, sagt Jim Greenley, Ingenieur- und Umweltmanager bei C&D Foods. „Allerdings zu die erhöhte Produktionskapazität zu bewältigen, wäre diese Ausrüstung ziemlich groß gewesen, und die Motoren hätten viel Strom verbraucht und die Betriebskosten hoch gehalten. Große Becherwerke verfügen über viele bewegliche Teile und schwingende Becher, die verschleißen, was zu Verschüttungen führen kann, die nicht wieder in das System zurückgeführt werden können. Außerdem erfordern Schneckenförderer und Becherwerke einen hohen Wartungsaufwand.“

Suche nach einem besseren automatischen Fördersystem

Während der Planungsphase des Projekts wurde Greenley vom Herstellervertreter Steve Lovell, einem Vertriebsleiter für Flo-Mech Ltd., Orton Goldhay, Cambridgeshire, Großbritannien, kontaktiert. Lovell schlug vor, dass sie das verwenden sollten von Cablevey Conveyors hergestellte Ausrüstung, Oskaloosa, IA, USA, um die Produkte durch die neue Linie zu transportieren.

Die industriellen Fördersysteme von Cablevey sind eine erstklassige Lösung für die Landwirtschaft, die Holzindustrie, die Lebensmittelverarbeitung und andere Schüttgutindustrien. Geschlossene RohrschleppseilfördererTatsächlich sind sie das am häufigsten verwendete Modell für viele Unternehmen, die einen sicheren und effizienten Herstellungsprozess wünschen.

Skepsis überwinden – Rohrförmige Fertigungsfördersysteme sind eine Offenbarung auf der Food Expo

„Zuerst sagten wir Nein, weil wir dachten, es handele sich um einen aerodynamischen Förderer, den wir nicht verwenden wollten“, sagt Greenley. „Steve hat uns gesagt, dass das nicht der Fall ist. Er sagte, es sei ein langsamer, staubfreier Förderer das kann sanft Transport zerbrechlicher Produkte. Er zeigte uns ein Video vom Förderbetrieb.

Uns hat gefallen, was wir gesehen haben, also haben wir schickte dem Lieferanten einige Produkte und vereinbarte ein Treffen mit ihnen an ihrem Stand auf einer Lebensmittelmesse in Deutschland für eine Demonstration.“ Auf der Messe füllte der Lieferant etwa 30 Kilogramm trockenes Hundefutter in einen röhrenförmigen Schleppseilförderer mit einem Durchmesser von 5 Zentimetern und startete ihn. „In den nächsten anderthalb Tagen habe ich zugesehen, wie das Förderband das Hundefutter stundenlang herumbeförderte“, sagt Greenley.

„Als der Probelauf zu Ende war, sah ich es Sehr wenig Bruch mit nur wenig Staub in den Tuben, und das Hundefutter war immer noch ein gutes, verkaufsfähiges Produkt. Dies bestätigte mein Interesse an der Fördertechnik-Lösung und ich holte mir für drei davon Angebote ein. Für unsere Kapazitätsanforderungen spezifizierten sie Förderbänder mit Rohren mit einem Durchmesser von sechs Zoll (fünfzehn Zentimeter), weil wir dadurch eine längere Lebensdauer hätten, da sie langsamer laufen als Förderbänder mit kleinerem Durchmesser.“

Vorteile des Rohrschleppseilfördersystems

Im Frühjahr 2010 kaufte Greenley drei davon Maßgeschneiderte Super 6 HVH-Rohrschleppkabelförderer, jeweils mit einem Einlass und einem Auslass. Ein örtlicher Ingenieurunternehmer installierte die Ausrüstung der Verarbeitungslinie und ein Flo-Mech-Ingenieur überwachte die endgültige Installation der Förderbänder. Im Juli 2010 nahm das Unternehmen die neue Linie in Betrieb. Das Produkt wurde noch am selben Tag mit der erforderlichen Geschwindigkeit verarbeitet.

Im Gegensatz zu den herkömmlichen Förderbandsystemen besteht jeder Förderer aus Doppelt geschlossene Rohrabschnitte, mit einem Zulauf- und einem Rücklaufrohr, begleitet von einem Wendeabschnitt an einem Ende und einer robusten Antriebs- und Kettenradbaugruppe mit 5,4 PS (4 Kilowatt) am gegenüberliegenden Ende. Das Wendesegment verbindet die Zulauf- und Rücklaufrohre geschickt am Zulaufende und dient als automatische Spannvorrichtung.

Mittlerweile ist die Antriebs- und Kettenradbaugruppe verbindet die Rohre am Austrittsende nahtlos und schafft so einen durchgehenden Kreislauf. Der aus Edelstahl gefertigte Förderer wurde sorgfältig für Anwendungen in Lebensmittelqualität entwickelt und gewährleistet optimale Eignung und Einhaltung von Industriestandards.

Präzision in Bewegung – Innovative Komponenten für herausragende Förderleistungen

Im Inneren der geschlossenen Rohre ist ein durchgehendes und flexibles Edelstahlkabel sorgfältig verlegt, Mit montierten runden Scheiben aus massivem weißem Kunststoff in regelmäßigen Abständen. Diese Scheiben, die mit dem Fokus auf eine reibungslose Materialbewegung und die Reduzierung von Verschleiß entwickelt wurden, spielen eine entscheidende Rolle im Förderprozess. Da ihre Abmessungen denen der Rohre sehr ähnlich sind, halten die Scheiben einen engen Abstand zu den Rohrwänden ein und stellen so sicher, dass das geförderte Material während des Transports zwischen ihnen eingeschlossen bleibt, wodurch Rückstände an den Rohrwänden minimiert werden.

Zur weiteren Verbesserung der betrieblichen Effizienz und Reduzieren Sie die Ausfallzeit zwischen ProduktläufenAuf dem Kabel ist eine lebensmittelechte Abstreifscheibe positioniert, die für die Sauberkeit der Rohre sorgt. Darüber hinaus bläst ein kontinuierlich arbeitendes Luftmesser am Auslass Luft über die Scheiben während ihres Durchgangs, wodurch jegliches Restmaterial effektiv entfernt und die optimale Funktionalität des Systems aufrechterhalten wird.

Optimierte Abläufe – zentralisierte Kontrolle und nahtloser Produktfluss

Die Ausrüstung und Rohrschleppkabelförderer jeder Verarbeitungslinie sind mit der zentralen Steuerung des Unternehmens verbunden, sodass ein Bediener die gesamte Linie von einem Standort aus bedienen kann. Da es sich bei den Seilförderern um geschlossene Systeme ohne Verschleißteile handelt, hat das Unternehmen die Staubentwicklung praktisch minimiert Verschüttungen und Produktverluste wurden vermieden.

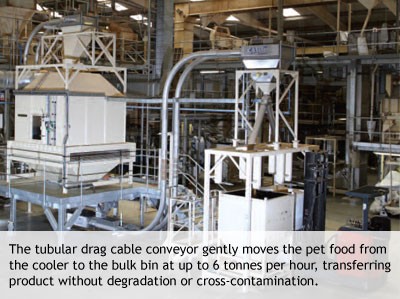

Im Gegensatz zum herkömmlichen Förderbandsystem transportiert ein Rohrschleppförderer das Tierfutter sanft mit bis zu sechs Tonnen pro Stunde vom Kühler zum Großbehälter. Dadurch kann das Produkt ohne Zersetzung oder Kreuzkontamination transportiert werden. Im Betrieb ist die Das Produkt wird von einer Extrusionslinie zum Trockner gefördert. Das Produkt entlädt sich von unten aus dem Trockner in das erste Förderband und wird zum Mischereinlass befördert. Nachdem der Produktboden vom Mischer auf das zweite Förderband entladen wurde, wird er zum Kühlereinlass transportiert.

Das Produkt wird dann von unten aus dem Kühler auf das dritte Förderband entleert, zur Verpackungsstation transportiert und in einen Großbehälter gefüllt. Der Förderer arbeiten mit einer festen Geschwindigkeit, und jeder Förderer bewegt das Produkt zunächst horizontal ein kurzes Stück, dann vertikal auf die entsprechende Höhe und dann horizontal ein weiteres kurzes Stück, bevor es entladen wird.

Verbesserung des Produktionsprozesses von Tiernahrung durch automatisierte Fördersysteme

„Die Kabelförderer haben vom ersten Tag an gut funktioniert“, sagt Greenley. "Wir haben gesehen sehr geringe Produktschäden weil sie es sanft zwischen den Geräten transportieren. Und weil sie kleinere Antriebe verwenden als Schneckenförderer und Becherwerke, erzeugen sie viel weniger Lärm und verbrauchen viel weniger Strom, was dazu beiträgt, die Betriebskosten niedrig zu halten.“

Da es sich bei den Kabelförderern um geschlossene Systeme ohne Verschleißteile handelt, hat das Unternehmen die Staubentwicklung minimiert und Verschüttungen und Produktverluste vermieden, die bei der Verwendung eines Bandfördersystems häufig vorkommen. „Das haben wir auch Kreuzkontamination beseitigt weil es innerhalb der Röhren keine Blockaden gibt“, sagt Greenley. „Und die Förderbänder sind praktisch selbstreinigend. Da wir jedes Mal ähnliche Produkte verwenden und die Wischerscheibe und das Luftmesser verwenden, müssen wir sie nur etwa zwanzig Minuten lang leer laufen lassen, um sie zwischen den Produktläufen zu reinigen.“

Im Vergleich zu Schneckenförderern und Becherwerken ist die Kabelförderer erfordern sehr wenig Wartung. „Zur Wartung gehört die regelmäßige Überprüfung der Scheiben und Kabelkupplungen sowie die Inspektion der anderen Komponenten“, sagt Greenley. „Da jeder Förderer über eine Selbstspannvorrichtung verfügt, müssen wir die Seilspannung nicht ständig anpassen. Und wenn eine Scheibe beschädigt wird, können wir ganz einfach nur diese Scheibe austauschen, ohne das gesamte Kabelsystem austauschen zu müssen.“

Die Herstellung von Cablevey-Förderbändern sichert den Erfolg

Greenley kommt zu dem Schluss: „Es war ein wirklich gute Installation, und der Lieferant und sein Vertreter waren gute Partner in der Zusammenarbeit. Und wir sind von den Kabelförderern so beeindruckt, dass wir uns für ein zukünftiges Projekt drei weitere davon ansehen.“

Entdecken Sie, wie Sie einen ähnlichen Weg zu höherer Effizienz und geringeren Betriebskosten einschlagen können Cableveys umfassendes Angebot an Förderlösungen Heute. Als einer der branchenführenden Hersteller von Rohr- und Bandförderern ist Cablevey bestrebt, innovative und zuverlässige Lösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Fachwissen geht über die reine Produktbereitstellung hinaus – wir bieten eine beispiellose Überwachung der Förderbandinstallation, um einen nahtlosen Integrationsprozess sicherzustellen. Darüber hinaus sind wir mit einem starken Fokus auf Nachhaltigkeit hervorragend in der Reinigung von Förderbändern tätig und sorgen so nicht nur für betriebliche Effizienz, sondern auch für eine hygienische und konforme Produktionsumgebung. Revolutionieren Sie Ihre Produktionsprozesse mit Cablevey Conveyors – wo Innovation auf Exzellenz trifft. Kontaktiere uns Besprechen Sie jetzt Ihre individuellen Anforderungen und erleben Sie die Zukunft der Tierfutterförderung.