Explorar las innumerables opciones en el mundo de los sistemas transportadores industriales es una tarea crucial para cualquier planta de procesamiento de alimentos. La elección que usted haga puede tener consecuencias de gran alcance, por lo que necesitará algunos de los mejores Consejos para elegir el sistema transportador adecuado. No sólo afectará su eficiencia sino también toda su fabricación. Estas son algunas de las consideraciones más importantes al elegir entre soluciones de transporte.

¿Cuáles son algunos buenos consejos para elegir el sistema transportador adecuado?

Seleccionar la solución adecuada entre muchas tecnologías de transporte implica considerando factores clave como especificaciones del producto, espacio disponible, eficiencia energética y requisitos de mantenimiento. Comprender las características de su material, optimizar el diseño y alinearlo con los objetivos comerciales son consejos esenciales para tomar una decisión informada.

Sin embargo, elegir el sistema de transporte adecuado puede ser una tarea difícil. Tomar la decisión equivocada podría costarle dinero, tiempo y eficiencia. Por lo tanto, para hacer una selección entre los muchos fabricantes de sistemas transportadores, necesitará comprender los diferentes tipos de transportadores. Esto incluye aprender qué diseños de sistemas de manejo de materiales son más compatibles con sus operaciones.

Tipos de transportadores comunes en la industria alimentaria

Hay docenas de tipos de transportadores para elegir. El transportador más utilizado en la industria alimentaria es el transportador tubular. Sin embargo, debemos mencionar también otras otras opciones:

- Elevadores de cangilones,

- Sistemas de cinta transportadora,

- transportadores de rodillos,

- transportadores de vacío,

- transportadores neumáticos,

- transportadores de tornillo,

- Transportadores aeromecánicos.

Factores clave a considerar al seleccionar un tipo de transportador

Al considerar la selección adecuada de un transportador para sus instalaciones, entran en juego factores clave. El paso más importante aquí es reconocer la Demandas únicas de su producto y operaciones. y cómo afectarán en última instancia a su elección de sistema transportador. Evalúe los requisitos específicos de su producto, incluido su tipo, largo, alto y ancho, así como el peso.

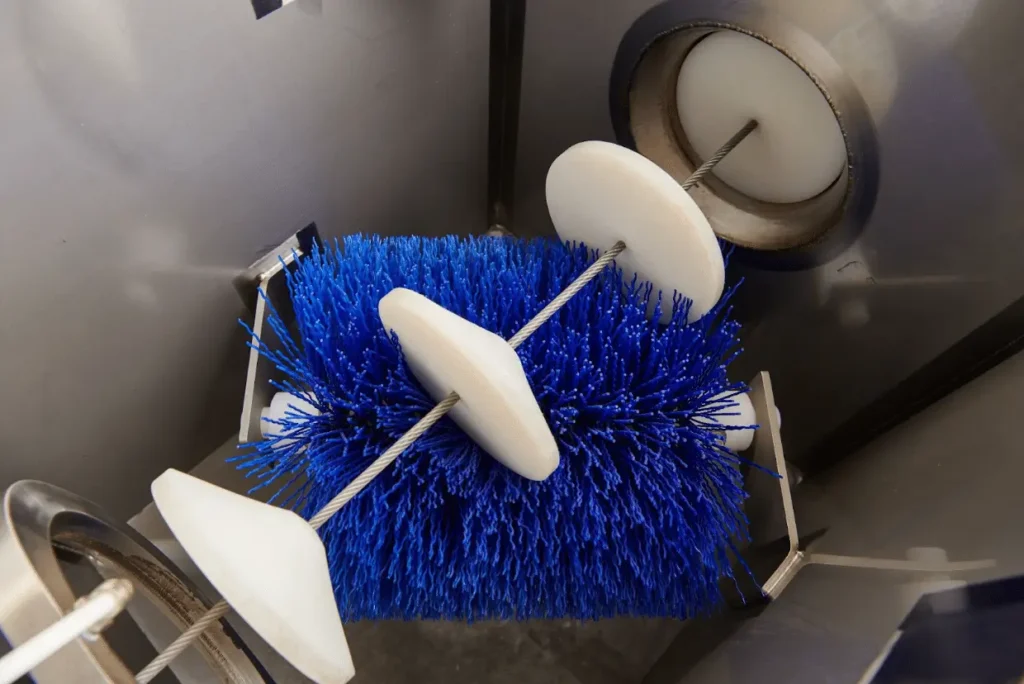

Tenga en cuenta características como el alto contenido de humedad, la explosividad o la fragilidad, que requieren un manejo suave. En este contexto, surge un sistema de transporte tubular como una opción favorable por su manejo cuidadoso del material. Además, priorice el aspecto de la limpieza considerando la limpieza de las cintas transportadoras, especialmente en entornos de procesamiento de alimentos donde la higiene es crucial.

Consulte las especificaciones del producto

Antes de decidirse por un transportador, considere su tipo de producto, largo, alto y ancho. El peso del producto también juega un papel importante porque determina el tamaño del motor del transportador requerido. Para ello, puedes plantearte algunas de las siguientes preguntas:

- ¿Qué volumen tiene el material transportado?

- ¿Tiene características que requieren un manejo diferente, como alto contenido de humedad o explosividad?

- ¿Es inflamable?

- ¿Es necesario transportar el material con cuidado porque es extremadamente frágil?

- ¿El material tiene características como corrosividad y abrasividad? ¿Necesita mantener una temperatura específica?

Elija el sistema de transporte en la base de su manipulación de productos

Algunos sistemas transportadores no están diseñados para manejar ciertos materiales con delicadeza. Si necesita transmitir materiales frágiles, como nueces, cereales de desayuno, o café, necesitas Evite transportadores que puedan provocar la rotura del material. y pérdida de producto.

Por ejemplo, equipos como transportadores aeromecánicos, de cinta, neumáticos, de vacío y elevadores de cangilones pueden forzar a los materiales frágiles a pasar por fases estresantes durante el transporte que podrían impactar su integridad.

Los elevadores de cangilones tampoco son ideales para materiales con alto contenido de humedad que pueden terminar pegándose y secándose en el fondo y los lados del cangilón. Limpiar el material seco de los elevadores de cangilones se convierte en una pesadilla y le cuesta tiempo y dinero. También hace que mantener un entorno sanitario que cumpla con las normas de seguridad alimentaria sea más desafiante.

Los transportadores de tornillo, también conocidos como transportadores de tornillo sinfín, tienden a ser ásperos con materiales como las nueces y terminan triturando las frágiles tuercas en pedazos, lo que resulta en desperdicio costoso. En comparación con estas opciones, transportadores de discos y cables tubulares son más cuidadosos con su producto y hacen que el uso a largo plazo sea una opción más atractiva.

Asegúrese de que el diseño y el espacio disponible sean los correctos

La fabricación de transportadores nunca se trató de fabricar una sola máquina que fuera compatible con todas las necesidades de procesamiento. Por eso a veces la elección de los transportadores está influenciada por el espacio disponible para instalar sistemas de manejo de materiales. Las limitaciones en el espacio del piso o la altura del techo pueden limitar la viabilidad de ciertos tipos de transportadores.

Sin embargo, algunos transportadores, como los transportadores de arrastre tubulares, son altamente personalizables y pueden ser diseñado para maximizar el espacio disponible. El diseño del sistema transportador se puede diseñar según los flujos de producción, la inclinación o disminución y los requisitos de transferencia de productos. También puede incluir secciones de esquina y aprovechar el espacio superior.

Tenga en cuenta que al planificar el diseño de la línea de producción, es fundamental considerar la accesibilidad para limpieza y mantenimiento, garantizar la seguridad de los trabajadoresy mejorar el desempeño operativo. Los diseños de sistemas óptimos priorizan los flujos de producción para mejorar la eficiencia y la productividad.

Tenga en cuenta el factor de eficiencia energética al analizar diferentes sistemas transportadores de fabricación

Hoy en día, ahorrar la mayor cantidad de energía posible durante la producción es imprescindible. Dicho esto, hay algunos preguntas que deberás responder y encuentre el sistema más adecuado para sus necesidades de procesamiento.

- ¿Ha considerado cuánta energía utilizará su nuevo sistema?

- ¿Existe un punto de corte alto o bajo en el que el sistema se vuelve ineficiente?

- Si tienes la oportunidad de elegir entre un motor de 5 HP y uno de 50 HP, ¿qué opción se adapta mejor a ti?

Además del consumo de energía, también es importante considerar cuánto tiempo tarda su producto en llegar a su destino y ¿Qué perfil de velocidad necesitas? del transportador. La eficiencia energética se vuelve menos importante si es necesario mantener el transportador funcionando a máxima velocidad debido al alto costo inicial.

Considere el impacto ambiental y la seguridad de los materiales al elegir la solución de transporte

Su objetivo debe ser mover materiales de una manera que no impacta negativamente el entorno operativo de la planta. ¿Su material es inflamable y presenta riesgo de incendio o explosión? ¿El material causará partículas de polvo aterrizar en el equipo de procesamiento y el piso de la instalación?

Al seleccionar el sistema de transporte adecuado, considere si su producto es del tipo sensible a altas temperaturas o vibraciones. ¿El material debe mantenerse seguro, limpio y libre de contaminación?

La naturaleza abierta del sistema de cinta transportadora con lecho deslizante y los elevadores de cangilones puede permitir que entren contaminantes al flujo de alimentos. Por lo tanto, cuando el El material transportado debe mantenerse lo más limpio posible., lo mejor es utilizar un transportador cerrado que no exponga los materiales a impurezas que puedan afectar su calidad.

Cuente con la limpieza y el mantenimiento imprescindibles

Recuerde que su instalación de fabricación de alimentos y el transportador que instale deben estar diseñados para minimizar la contaminación. Esto le permitirá Lograr el cumplimiento de la seguridad alimentaria.. Al comparar diferentes transportadores, piense en cuánto tiempo se dedicará a desmontar y limpiar el sistema. Generalmente, los transportadores con menos juntas son más fáciles de limpiar.

Debe considerar sus opciones cuidadosamente para maximizar los niveles de higiene y al mismo tiempo minimizar los costos de mantenimiento tanto para los equipos de la planta como para los sistemas de transporte. Algunos sistemas de ingeniería de transporte económicos pueden parecer una buena oferta en este momento. Pero ¿Cuánto te costará a largo plazo? ¿Cuándo tiene que invertir en reparaciones y limpieza exhaustivas, pagar por la pérdida de productos debido a roturas o tener problemas con el cumplimiento normativo?

Evaluar el costo y la importancia de la inversión a largo plazo

El coste siempre jugará uno de los papeles más importantes a la hora de elegir sistemas de transporte. Sin embargo, los ahorros a corto plazo en un transportador económico, como un sistema de cinta transportadora, un sinfín o una aspiradora, se compensan rápidamente con desperdicio o rotura de materiales valiosos. Se convierte en una elección de “pagar ahora o pagar después”. Un transportador que es barato hoy le costará mucho más en el futuro.

En definitiva, lo mejor es invertir en el equipo adecuado, como un sistema de transporte automatizado ahora, en lugar de sufrir las consecuencias más adelante. Un transportador de bajo precio puede incluso costarle su negocio, especialmente si se convierte en la razón por la que no puede cumplir con las normas y regulaciones de salud y seguridad.

Asegúrese de que el sistema elegido cumpla con sus objetivos comerciales

Al elegir el transportador adecuado para sus instalaciones, no pierda de vista por qué lo está haciendo en primer lugar: para Mejore la productividad y cumpla sus objetivos comerciales.. Piense en el propósito del sistema de transporte, cómo se utilizará y qué espera de él como empresa. ¿Ayudará a aumentar la productividad? ¿El material tiene que cumplir ciertos estándares de calidad? ¿Existen regulaciones específicas que deban cumplirse al manipular este producto? ¿Es el espacio un problema?

Cuando sepa para qué debe hacer el sistema transportador, su elección será mucho más sencilla. Puede rechazar opciones que no cumplan con tus objetivos y elige algo que se adapte perfectamente a ellos. De esta manera, no sólo tendrá un transportador eficiente, como un sistema de transporte automático, sino también uno que no cueste demasiado en términos de tiempo y dinero.

Los transportadores Cablevey tienen numerosas opciones de primer nivel para que usted elija

Para garantizar un alto retorno de la inversión, la selección del transportador debe realizarse teniendo en cuenta consideraciones clave. Por ejemplo, necesitas piensa en el tipo de producto, el peso de sus productos, el espacio disponible en las instalaciones, las condiciones ambientales y los recursos de limpieza y mantenimiento.

Y si bien también se debe considerar el costo, aún es mejor Invierta en el equipo de manipulación de materiales adecuado. ahora en lugar de sufrir las consecuencias más tarde. Un sistema de transporte incorrecto puede provocar lesiones y accidentes, pérdida de productos y el incumplimiento de los protocolos impuestos por las agencias reguladoras que le permiten permanecer en el negocio. Sabemos que esta elección puede ser un poco abrumadora, así que no dude en contacte a nuestros expertos en Cablevey Conveyors. Nuestra experiencia abarca una gama de soluciones, que incluyen cintas transportadoras y sistemas transportadores automatizados más avanzados, lo que garantiza soluciones de manipulación de materiales eficientes y personalizadas para sus necesidades específicas.