Escuchar todas esas cosas positivas sobre un transportador tubular hace que muchos piensen en todos los beneficios que puede aportar. Sin embargo, es crucial considerar cómo Minimizar los problemas de limpieza y mantenimiento con un sistema transportador de tubos. puede ayudarle a aumentar aún más su producción. Esta publicación de blog explora los problemas relacionados con la limpieza y el mantenimiento de equipos transportadores y algunos consejos para facilitar estos procesos.

¿Por qué es importante minimizar los problemas de limpieza y mantenimiento con un sistema transportador de tubos?

Según una investigación realizada por Cablevey Conveyors en asociación con Ascend2, 54% de empresas industriales ven la limpieza y el mantenimiento como sus El desafío número uno a la hora de transportar materiales.. Pero ¿por qué es este el caso?

Hay unas pocas razones. Se pueden diseñar diferentes tipos de tecnologías de transporte de manera que resulten difíciles de limpiar. Podrían tener muchos rincones y recovecos donde los contaminantes pueden quedar atrapados. También pueden requerir un desmontaje frecuente para limpieza, desinfección y mantenimiento, lo que puede provocar tiempo de inactividad y pérdida de producción.

Si bien la limpieza y el mantenimiento no se pueden (¡y no se deben!) evitar, existen formas de minimizar la frecuencia y duración de estas actividades y aún así cumplir con todos los estándares de la industria con respecto a la limpieza y seguridad de su sistema de transporte.

Problemas comunes de limpieza con el sistema transportador automático

Nuestra investigación muestra que, cuando se busca comprar nuevos sistemas de transporte industrial, las dos consideraciones principales para los tomadores de decisiones son lo fácil que es limpiar el sistema y si es o no eficiente energéticamente.

La facilidad de limpieza es especialmente importante para la industria de procesamiento de alimentos, donde garantizar que todos los sistemas transportadores automatizados estén libres de contaminantes es fundamental para la salud y la seguridad. Una mota de polvo, restos de comida, restos o cualquier otra sustancia puede causan grandes problemas en el procesamiento de alimentos. Puede contaminar el producto, lo que puede provocar retiradas del mercado y menores beneficios en el futuro.

Gracias al mapeo de ADN, rastrear la contaminación microbiana hasta su origen se ha vuelto mucho más fácil en los últimos años, lo que significa que procesadores de comida ya no puede permitirse el lujo de tener ningún contaminante en sus instalaciones. Los problemas más comunes del sistema de limpieza que enfrentan los procesadores de alimentos incluyen:

- Rincones y recovecos del transportador donde se pueden acumular contaminantes,

- Incapacidad para limpiar todo el sistema transportador en un corto período de tiempo,

- Requerir un desmontaje frecuente para la limpieza, lo que puede provocar tiempos de inactividad.

- Limpieza y saneamiento de la acumulación de residuos químicos,

- Riesgo de explosión de polvo.

Consideraciones críticas en la fabricación de transportadores: garantizar la facilidad de limpieza y mantenimiento

La fabricación de transportadores es un proceso específico y hay que prepárate para poner un poco de esfuerzo en el mantenimiento de sus sistemas. De lo contrario, terminarás con un daño irreparable. Por suerte, hay tres factores clave a tener en cuenta a la hora de determinar si un sistema es fácil de limpiar o no:

Material transportador

En la industria de procesamiento de alimentos, los transportadores deben estar fabricados con materiales que puedan resistir la corrosión y el crecimiento microbiano y resistir la limpieza y desinfección frecuentes con productos químicos agresivos. lo mas El material común utilizado en los transportadores de alimentos es el acero inoxidable..

Sin embargo, también se debe prestar especial atención a la material de la superficie que entra en contacto directo con el material alimentario, como correas, sartenes, tubos, etc. Estas superficies deben ser lisas y no porosas para que puedan limpiarse e higienizarse fácilmente. Tanto la elección del material como su acabado deben cumplir con los requisitos de la normativa de seguridad alimentaria de su jurisdicción.

Diseño de transportador

El diseño de las soluciones de transporte puede tener un gran impacto en la facilidad de limpieza. Un transportador sanitario que sea fácil de limpiar necesita tener la menor cantidad de ubicaciones posible donde se pueden acumular residuos de comida.

Sus marcos deben estar soldados y redondeados, y la "zona de alimentación" del transportador debe tener una cantidad mínima de sujetadores. Todo esto ayudará a reducir el número de esquinas y espacios reducidos donde los contaminantes pueden esconderse.

Motores y conexiones

Uno puede pensar que el Ubicación del motor(es) del transportador es irrelevante. Sin embargo, si están ubicados en un lugar inaccesible, puede dificultar mucho la limpieza del sistema. Además, los motores cerrados, como los motores de tambor y de engranajes, pueden resistir los lavados mucho mejor que los motores expuestos.

Las conexiones del transportador (desde el motor hasta las piezas de manipulación de materiales) deben configurarse de tal manera que puedan Se desconecta fácilmente para fines de limpieza. sin necesidad de herramientas especiales. Esto facilitará el desmontaje del transportador y su montaje una vez finalizada la limpieza.

Explore los posibles problemas de mantenimiento al fabricar sistemas transportadores

Mantenimiento regular del transportador es esencial para garantizar que el sistema funcione sin problemas, averías o retrasos inesperados. Además de la limpieza, es importante realizar tareas periódicas de mantenimiento tales como lubricar cojinetes, comprobar si hay daños en la correa, desgaste y alineación de cadenas o cables y apretar sujetadores.

Aunque el mantenimiento es crucial para mantener el sistema transportador en buenas condiciones, debido a su naturaleza tediosa y que requiere mucho tiempo, representa el mayor desafío para los procesadores de alimentos. De hecho, el 64% de los tomadores de decisiones en las instalaciones de procesamiento de alimentos afirman que una de las principales razones para actualizar sus procesos de transporte son los problemas de mantenimiento. Dicho esto, estos son algunos de los problemas de mantenimiento más comunes que enfrentan los procesadores de alimentos:

- Dificultad para acceder a ciertas partes del sistema para mantenimiento,

- Tiempo de inactividad debido a requisitos de mantenimiento frecuentes,

- Falta de conocimiento entre los empleados sobre cómo realizar las tareas de mantenimiento.

- Sin acceso a las herramientas y piezas de repuesto adecuadas.

Optimice el mantenimiento del transportador: estrategias para la eficiencia y la confiabilidad

Algunos de estos problemas podrían minimizarse con mejores procesos de mantenimiento, como controles de mantenimiento programados, capacitación adecuada para los empleados, tener un inventario de piezas bien abastecido y mantener registros de mantenimiento que documenten el trabajo realizado.

Al mismo tiempo, el propio sistema de transporte debe diseñarse para facil mantenimiento. Por ejemplo, si el No es necesario desmontar completamente el transportador. ser reparado, ahorrará mucho tiempo y esfuerzo.

Hoy en día, los transportadores modernos tienen piezas que se pueden quitar sin herramientas para que los trabajadores de mantenimiento puedan acceder a ellas y reemplazarlas fácilmente. Dependiendo de material que estas transportando En sus instalaciones de procesamiento de alimentos, es posible que pueda resolver muchos de los problemas de limpieza y mantenimiento que describimos aquí invirtiendo en un transportador tubular.

¿Cómo ayuda un transportador tubular revolucionario al proceso de limpieza?

A transportador de tubo, una alternativa moderna y eficiente a un sistema de cinta transportadora tradicional, transporta productos de forma segura dentro de un tubo especialmente diseñado, eliminando el riesgo de derrame de material. Entre los diversos fabricantes de sistemas transportadores, Cablevey's Sistemas transportadores de discos y cables de arrastre tubulares. son particularmente ventajosos para el transporte de materiales como:

Cinta transportadora tradicional frente a transportadores tubulares modernos

A diferencia del sistema de cinta transportadora tradicional, el sistema de transporte tubular de Cablevey tiene discos circulares estratégicamente espaciados a lo largo de un cable sellado. De esta forma, el producto se guía suavemente a través de un tubo. Este diseño innovador Minimiza la probabilidad de derrames. y mejora la limpieza del proceso de transporte. Ahora, exploremos cómo estos sistemas de transportadores tubulares abordan y alivian los desafíos comunes de limpieza y mantenimiento que enfrentan los procesadores de alimentos.

Limpieza en seco y húmedo

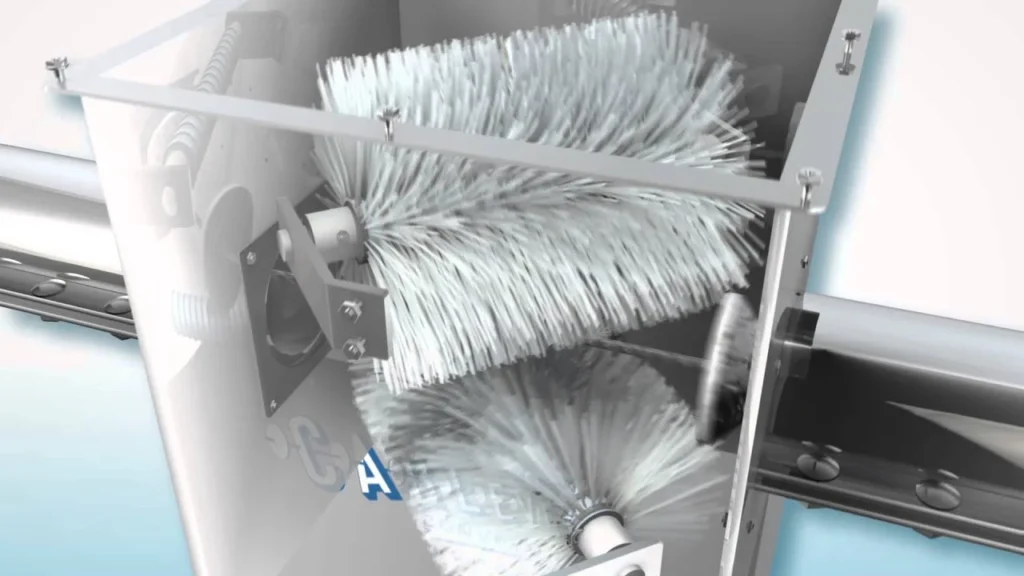

Un transportador de arrastre tubular puede ser equipado con opciones de limpieza en seco y en húmedo. La opción de limpieza húmeda utiliza un sistema de lavado que rocía agua, agentes espumosos y agentes desinfectantes dentro del tubo. A continuación, el agua sucia y los productos químicos se drenarán, por lo que los empleados no tendrán que entrar en contacto con ellos.

Aunque es un sistema transportador automatizado que requiere poca o ninguna intervención del operador, la mayoría de los procesadores de alimentos evitan la limpieza húmeda porque Requiere un paso adicional de secado del tubo. antes de que pueda usarse nuevamente.

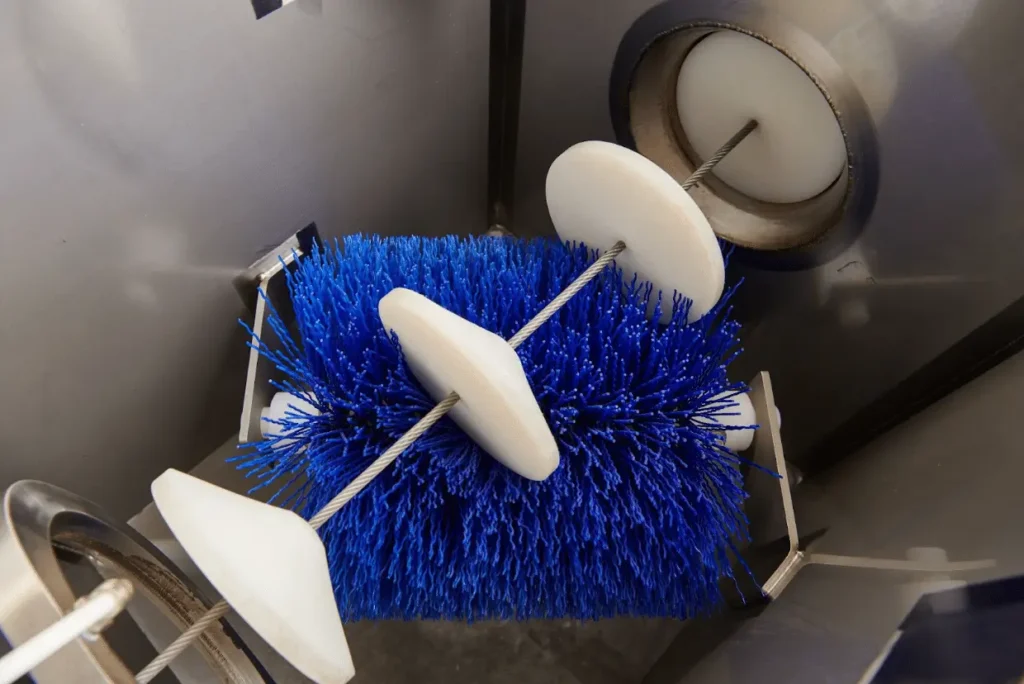

La limpieza en seco, por otro lado, requiere mucho menos tiempo. Cablevey tiene un método de limpieza en seco eso incluye un Disco de uretano que se arrastra a través del tubo. después de cada ejecución o cambio de producto. Una ventaja adicional de este disco de uretano es que recoge material fino, como polvo de recubrimiento y especias, que pueden haber quedado en el tubo, haciéndolos disponibles para su reutilización más adelante.

Limpieza en el lugar

Los métodos de limpieza in situ (CIP) son una excelente manera de limpiar su sistema transportador sin tener que desmontarlo. Implican hacer circular soluciones y dispositivos de limpieza a través del sistema y pueden usarse tanto para limpieza en húmedo como en seco. Sin embargo, tenga en cuenta que también existen métodos más tradicionales para limpiar las cintas transportadoras.

Los métodos CIP se utilizan normalmente en el procesamiento de alimentos y bebidas porque minimizan la cantidad de tiempo que la línea de producción permanece fuera de línea para su limpieza. Como resultado, hay menos posibilidades de contaminación cruzada y pérdida de producto. Los transportadores de tubos son la solución perfecta para CIP porque están diseñados con muchas entradas y salidas que permiten que las soluciones de limpieza lleguen a todas las áreas del sistema.

Tensado neumático

Todos los fabricantes de cables, cadenas y cintas transportadoras deben pensar en mantener la tensión. Es un aspecto vital del mantenimiento del sistema transportador. Los métodos tradicionales de tensado, a menudo asociados con sistemas de cintas transportadoras, pueden resultar eficaces. requiere mucho tiempo y es peligroso.

Sin embargo, los avances en la tecnología de los transportadores ofrecen una alternativa más segura y eficiente: tensado neumático. Este Un enfoque innovador utiliza aire comprimido. para aplicar con precisión la tensión requerida a la cuerda, cadena o cable del transportador.

A diferencia de los métodos tradicionales que pueden implicar ajustes manuales riesgosos, el tensado neumático elimina la necesidad de que los empleados estén cerca del transportador durante la operación. Este sistema tensor avanzado, disponible como opción en todos los transportadores Cablevey, permite a los empleados simplemente gire una perilla para lograr la tensión deseada, agilizando el proceso de mantenimiento de los sistemas de cinta transportadora.

Con los transportadores Cablevey, la limpieza y el mantenimiento serán muy sencillos

Lo que más les cuesta a los procesadores de alimentos en términos de sistemas transportadores es la cantidad de tiempo que lleva limpiarlos y mantenerlos. Estos procesos son vitales para mantener el transportador funcionando sin problemas y prevención de la contaminación cruzada pero puede provocar importantes tiempos de inactividad, pérdida de productividad y, en última instancia, pérdida de beneficios.

Los transportadores tubulares ayudan a minimizar estos problemas al proporcionar una serie de opciones de limpieza diferentes, así como funciones de mantenimiento como el tensado neumático. También están diseñados para métodos de limpieza in situ (CIP), de modo que todas las áreas del sistema puedan limpiarse. Se limpia fácilmente sin tener que desmontar el transportador..

Si buscas un sistema transportador que te ayude Ahorre tiempo y dinero en limpieza y mantenimiento., un transportador tubular es la solución perfecta. Contacto Transportadores Cablevey hoy para obtener más información sobre nuestras soluciones de transporte y cómo pueden beneficiar a su instalación de procesamiento de alimentos.