La industria alimentaria es una de las industrias más importantes y altamente reguladas a nivel mundial. Un componente clave para mantener los estándares de seguridad y calidad es el uso de transportadores sanitarios en el procesamiento de alimentos. Estos juegan un papel integral para garantizar el transporte limpio y eficiente de los alimentos a lo largo del ciclo de procesamiento. No se puede exagerar la importancia de la limpieza, el saneamiento y la maquinaria adecuada, como los transportadores sanitarios, desde el almacenamiento y el traslado de las materias primas en condiciones higiénicas, pasando por el procesamiento, hasta el envasado final para los consumidores.

¿Qué son los transportadores sanitarios?

Los transportadores sanitarios son sistemas de transporte especializados diseñados para cumplir con los estrictos estándares de higiene y limpieza requeridos en ciertas industrias, en particular las industrias alimenticia y farmacéutica. Están construidos con materiales y elementos de diseño que promover la limpieza fácil y minimice las áreas donde se podría acumular suciedad, bacterias y otros contaminantes.

El propósito de los transportadores sanitarios es garantizar el transporte seguro e higiénico de los productos, evitando contaminaciones que puedan suponer un riesgo para la salud y la seguridad de los consumidores. Dada la importancia crítica del saneamiento en el procesamiento de alimentos y productos farmacéuticos, estos transportadores juegan un papel integral en el mantenimiento de la calidad y seguridad de los productos en estos sectores.

¿Por qué es importante el saneamiento en el procesamiento de alimentos?

Según los CDC, las enfermedades relacionadas con los alimentos y los brotes causados por alimentos contaminados le cuestan a la economía de EE. UU. $15.5 mil millones cada año. El CDC estima que hay 48 millones de casos de enfermedades transmitidas por alimentos anualmente, lo que lleva a 128,000 hospitalizaciones y 3,000 muertes por año en promedio solo en Estados Unidos.

La contaminación de los alimentos es un importante problema de salud pública no solo para los países desarrollados sino también para las regiones en desarrollo, donde a menudo es difícil mantener estándares de saneamiento adecuados. La Organización Mundial de la Salud (OMS) afirma que las enfermedades transmitidas por los alimentos provocan aproximadamente 600 millones de enfermedades y 420 000 muertes al año en todo el mundo.

El Ley de Modernización e Inocuidad de los Alimentos (FSMA) por la FDA es un gran paso adelante en la mejora de los requisitos de seguridad alimentaria y la prevención de la contaminación del suministro de alimentos de EE. UU. La FSMA establece nuevos controles para alimentos humanos y animales para prevenir la adulteración intencional y al mismo tiempo se enfoca en fortalecer los programas de inspección de importación/exportación, entre otras iniciativas.

La industria de procesamiento de alimentos es un lugar donde la limpieza y las condiciones sanitarias son absolutamente críticas, ya que el impacto potencial de la contaminación puede ser significativo. Los esfuerzos de saneamiento deben centrarse en garantizar que los equipos e instalaciones de procesamiento de alimentos no entren en contacto con productos contaminados u otros materiales que podrían transmitir bacterias o virus dañinos de un lugar a otro.

Diferencias entre limpieza y saneamiento

Aunque la gente a menudo usa la limpieza y el saneamiento indistintamente, es importante entender que hay diferencias entre limpieza (lavado) y saneamiento. El término "sanitario" sugiere que un objeto o proceso tiene la capacidad de reducir los niveles microbianos en una superficie, lo que desempeña un papel vital en la protección de las personas contra las enfermedades transmitidas por los alimentos.

La diferencia clave radica en si los productos de limpieza matan los microbios (saneamiento) o simplemente eliminarlos de la superficie (Lavado). El nivel adecuado de protección sanitaria variará según el tipo de alimentos que se transporten. Sin embargo, es esencial comprender que incluso después de la limpieza, un transportador aún puede albergar microorganismos. Por lo tanto, un sistema de transportadores sanitarios bien diseñado debe ser lo suficientemente suave para evitar dañar los alimentos frágiles durante el transporte, al tiempo que garantiza la seguridad de los trabajadores y los consumidores al eliminar y matar de manera efectiva cualquier patógeno potencial.

Estándares Sanitarios para el Procesamiento de Alimentos

Entonces, ¿cuáles son los normas sanitarias para el transporte en la producción de alimentos? El USDA y la FDA tienen estrictas pautas para diseños de marcos sanitarios y mantenimiento de transportadores en instalaciones de procesamiento de alimentos. La FDA tiene un conjunto de buenas prácticas de fabricación recomendadas que describen los componentes específicos necesarios para mantener la seguridad del producto, que incluyen:

- El diseño no debe permitir ningún contaminante en el flujo de producto durante la operación.

- No se pueden utilizar materiales peligrosos. al construir o ensamblar los componentes de un sistema de cinta transportadora. La FDA recomienda sistemas de bandas transportadoras industriales de acero inoxidable o aquellos fabricados con otros materiales resistentes a la corrosión.

- El sistema de cinta transportadora debe ser fácil de limpiar e higienizar en todo momento, asegurando que no haya posibilidad de contaminación o adulteración del producto durante el transporte.

- El diseño estructural debe permitir la limpieza y desinfección de cualquier grieta entre piezas móviles, como cadenas y ruedas dentadas, sin necesidad de desmontarlas a mano (lo que podría provocar la contaminación del producto).

- La cinta transportadora y los rodillos no deben tener áreas donde los residuos del producto pueden acumularse, ya que esto puede dar lugar a la contaminación cruzada de los productos entrantes mientras se procesan.

Estas son solo algunas de las consideraciones importantes que las empresas deben tener en cuenta al diseñar sus sistemas de transporte. La FDA recomienda consultar con un experto en seguridad alimentaria para garantizar el cumplimiento y las mejores prácticas en todo momento, ya que la contaminación del producto puede ocurrir fácilmente si estas pautas no se siguen correctamente.

3-A Normas Sanitarias

Un conjunto útil de estándares para consultar cuando se diseña un sistema de transporte sanitario son los Estándares Sanitarios 3-A. Son pautas voluntarias para la construcción y diseño de instalaciones de procesamiento en la industria alimentaria. Los estándares son extremadamente completos en su descripción de los requisitos de saneamiento, con muchas ilustraciones incluidas para comprender mejor una amplia variedad de componentes involucrados en las condiciones sanitarias dentro de estos diferentes sectores.

Aunque los estándares 3-A no son reglamentarios, algunas reglamentaciones estatales pueden hacer referencia a ellos. Los estándares se introdujeron por primera vez en la década de 1920 y han cambiado con el tiempo para reflejar las nuevas tecnologías, las mejores prácticas y las lecciones aprendidas de la experiencia de campo. Las cuatro asociaciones encargadas de las normas son las Instituto Americano de Productos Lácteos, la Asociación Internacional de Alimentos Lácteos, la Asociación de Proveedores de Procesamiento de Alimentos y la Asociación Internacional para la Protección de Alimentos, con el apoyo de ambas asociaciones comerciales, agencias gubernamentales como USDA y FDA, así como varios fabricantes de equipos.

Algunos ejemplos de Normas 3-A incluyen especificaciones para los materiales con los que se pueden construir los sistemas transportadores, la instalación y el mantenimiento adecuados de los equipos que entran en contacto con los productos alimenticios y los procedimientos para recibir nuevos sistemas transportadores para garantizar que sean higiénicos. Los estándares también incluyen especificaciones para elementos de diseño como la pendiente de un piso (para evitar la acumulación de agua), tipos de puertas en un recinto (para facilitar la limpieza), niveles de iluminación dentro de las áreas de procesamiento o salas de almacenamiento (por seguridad y para ver e inspeccionar más fácilmente el entorno de procesamiento), y más.

Características de los transportadores sanitarios

Teniendo en cuenta las pautas descritas anteriormente y el conocimiento del transportador, hay varias características que los sistemas de transportadores sanitarios deben tener en las instalaciones de procesamiento de alimentos. Algunos debe ser incluido en tal sistema.

Todo el sistema de transporte debe estar cerrado para garantizar una línea de producción libre de contaminación. Por encerrar todas las áreas donde se manipula el producto o transferido (por ejemplo, alimentadores de ingredientes y puntos de descarga), así como cualquier espacio abierto a lo largo de los transportadores, ayudará a mantener el sistema higiénico.

Minimizar la cantidad de piezas móviles en el sistema transportador facilita la limpieza y la desinfección. Para reducir el riesgo de acumulación de producto, es esencial tener como pocas tuercas, pernos, tornillos y juntas como sea posible. Además, los transportadores deben tener superficies lisas y sin costuras, sin dejar escondites para que se acumulen residuos de alimentos.

El uso de conectores de acero inoxidable en la construcción de los transportadores es mejor para usar al construir los transportadores, ya que son resistentes a la corrosión y al óxido, lo que garantiza la longevidad y limpieza del sistema.

La incorporación de la tecnología CIP en los transportadores permite la limpieza automatizada con soluciones químicas. Este sistema permite a los procesadores de alimentos implementar un programa completo de sanitización basado en ciclos y horarios preestablecidos. La aplicación de productos químicos durante el proceso de limpieza elimina eficazmente cualquier partícula residual del producto o residuos que puedan haberse acumulado con el tiempo en el sistema. Otra ventaja de CIP es que elimina la necesidad de desmontar el sistema transportador durante la limpieza, lo que reduce el tiempo de inactividad y hace que el proceso de limpieza sea más eficiente.

Las mejores opciones de transportadores sanitarios

¿Qué transportadores son los más higiénico para el procesamiento de alimentos? Para resumir nuestras características desde arriba, la mejor opción sería una sistema transportador de acero inoxidable (o uno fabricado con otros materiales resistentes a la corrosión) que esté cerrado, tenga pocas piezas móviles y grietas y esté equipado con tecnología CIP. Los siguientes sistemas transportadores cumplirían algunos o todos estos requisitos:

- Transportadores de correa – Estos son uno de los tipos de transportadores más comunes utilizados en las industrias de hoy. Las cintas transportadoras de calidad alimentaria deben estar hechas de material no poroso y también pueden estar cerradas si es necesario. Sin embargo, requieren bastante espacio en el piso porque solo pueden operar en el plano horizontal o casi horizontal.

- Cable de arrastre tubular – Según el tipo de material alimentario que esté transportando, transportadores de discos y cables de arrastre tubulares puede ser la mejor opción. El cable suele estar hecho de acero inoxidable recubierto de nailon suave donde los productos alimenticios están en contacto con él. El nailon es resistente a los ácidos y otros productos químicos, por lo que es una buena opción para el procesamiento de alimentos. Los cables están encerrados en tubos para proteger aún más el producto de los contaminantes. El material se mueve con la ayuda de discos sólidos que no tienen grietas, tuercas ni pernos. El sistema se puede diseñar con muchas opciones para adaptarse a diferentes tipos de productos alimenticios, lo que lo hace versátil.

- Transportadores de arrastre de cadena – El transportador de arrastre de cadena es similar al transportador de arrastre de cable tubular en que hay una cadena de acero inoxidable y el sistema en sí se puede encerrar. Sin embargo, la principal diferencia entre este tipo de transportador y el cable de arrastre tubular es que la cadena no es la mejor opción para transportar alimentos. La cadena puede acumular residuos de productos, lo que puede causar problemas de contaminación en el futuro si no se limpia adecuadamente.

- Sistemas de transporte neumático – Un tubo neumático suele estar hecho de acero inoxidable y puede ser horizontal o ligeramente inclinado (para flujo por gravedad). El extremo superior debe tener un filtro para eliminar cualquier partícula que pueda ingresar durante el funcionamiento. Los tubos neumáticos también podrían equiparse con tecnología CIP, lo que los convierte en opciones de transportadores sanitarios. Sin embargo, sin la tecnología CIP, el tubo neumático es prácticamente inaccesible y podría dificultar la limpieza.

Procesos de limpieza

Independientemente del sistema transportador elegido, un proceso de limpieza integral debe ser una parte integral del programa general de limpieza y saneamiento. El enfoque primordial al limpiar los transportadores es garantizar la eliminación completa de todos los restos de los productos transportados, independientemente de lo pequeños que sean.

La implementación de un programa de limpieza regular ofrece numerosos beneficios, como proteger los productos de la contaminación, extender la vida útil del transportador y garantizar la seguridad de los trabajadores. Hay dos opciones principales para limpiar los sistemas de transporte: limpieza manual y limpieza automatizada.

Limpieza Manual

Desafortunadamente, muchas instalaciones todavía dependen de métodos de limpieza manual. En este enfoque, el personal de limpieza usa guantes y cepillos o raspadores para eliminar los residuos visibles. La frecuencia y los procedimientos específicos para la limpieza manual pueden variar Según el tipo de producto alimenticio. que se transportan, como bocadillos, comidas congeladas, granos especiales, etc., y la cantidad de residuos que quedan de pasadas anteriores.

Sin embargo, la limpieza manual tiene algunos inconvenientes. No siempre es eficaz para eliminar todos los contaminantes y puede llevar mucho tiempo. Además, existe un riesgo para los empleados si no usan el equipo de seguridad adecuado o no siguen las pautas sanitarias al usar cepillos y raspadores durante la limpieza.

Limpieza CIP y COP

La limpieza fácil y automatizada viene en forma de CIP o limpieza en el lugar, sistemas. En comparación con el lavado manual, el CIP no requiere demasiado tiempo ni esfuerzo, y se puede realizar sin riesgo de contaminación. El producto alimenticio no entra en contacto directo con ninguna herramienta o máquina fuera de su proceso normal de transporte.

Otro beneficio importante de la tecnología CIP es el hecho de que no es necesario desmontar los sistemas transportadores para limpiarlos (no se requieren herramientas). El sistema está conectado a una unidad CIP y el producto pasa a través de ella, lo que significa que no hay tiempo de inactividad durante la limpieza.

Limpieza fuera de lugar (COP) Los sistemas también son una opción automatizada para la limpieza del transportador. La diferencia entre esta tecnología y CIP es que COP tiene piezas más pequeñas que se retiran del transportador y se llevan a un área separada para su lavado. El tiempo requerido es mayor cuando se usa COP en lugar de CIP, pero sigue siendo más eficiente que las técnicas de limpieza manual.

Protocolos de limpieza

Cada fabricante de transportadores tiene su propio conjunto de protocolos de limpieza que se deben seguir cuando se trata de desinfectar sus transportadores. El fabricante también debe proporcionar instrucciones detalladas sobre cómo instalar y operar el sistema, así como realizar procedimientos de limpieza regulares. Por ejemplo, Cablevey ofrece dos tipos de limpieza por sus sistemas: lavado húmedo y seco.

La limpieza en seco puede incluir uno o varios de estos elementos:

- cuchillo de aire – Usar aire comprimido para soplar la línea transportadora.

- Caja de cepillos – Un inserto de línea con cepillos utilizados para la limpieza.

- Limpiador higienizante y caja de esponja – Una combinación de esponjas y productos químicos desinfectantes.

- Disco limpiador de uretano – El disco limpiador se usa para limpiar cualquier residuo restante del interior del transportador.

Por el contrario, la limpieza en húmedo consta de los pasos que se muestran en la siguiente tabla. Y otra nota: antes de decidirse por un nuevo sistema transportador, asegúrese de investigar un poco primero sobre el capacidades de protocolo de limpieza de cada fabricante.

| Paso de limpieza | Descripción |

| enjuague con agua | Un rociador de agua a alta presión enjuaga el transportador y lo prepara para el siguiente paso de lavado. |

| Agente espumante | El propósito del agente espumante es limpiar el interior del transportador, eliminando cualquier residuo restante. |

| agente desinfectante | El agente desinfectante se usa para matar cualquier microorganismo que aún pueda estar presente en el transportador. |

| Segundo enjuague con agua | El último paso en el proceso de limpieza es un enjuague con agua, que garantiza que todos los residuos y productos químicos se eliminen del sistema antes de que pueda volver a funcionar. |

Validación, Monitoreo, Verificación

Un protocolo de limpieza y desinfección no puede ser efectivo sin los métodos adecuados de validación, monitoreo y verificación. El propósito de la validación es asegurarse de que el protocolo realmente produzca los resultados deseados. El paso de seguimiento consiste en comprobar si todos los pasos del protocolo se están completando con éxito, mientras que la verificación se utiliza para determinar si quedan residuos en la superficie que deberían haber sido eliminados por el proceso de limpieza y desinfección. La validación consiste en pruebas microbiológicas y no microbiológicas para evaluar la limpieza o contaminación de la superficie de un transportador.

Pruebas Microbiológicas

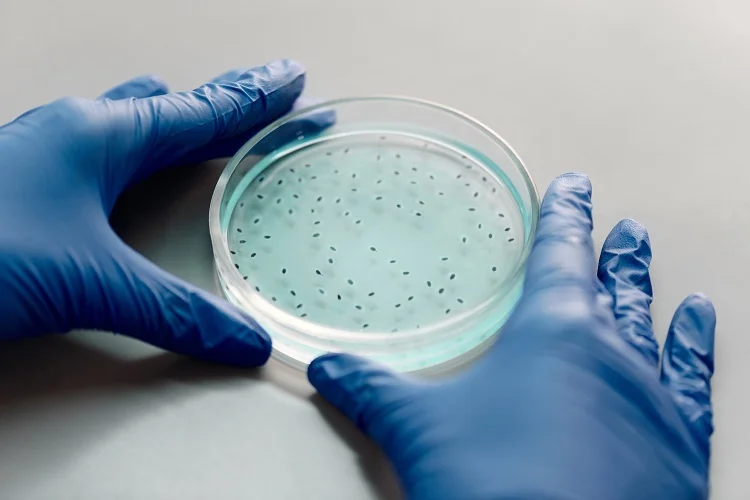

Las pruebas microbiológicas incluyen cultivo cultivo y metodos moleculares. El propósito de estas pruebas es determinar si quedan microorganismos en la superficie después de la limpieza. El aspecto más importante de este proceso es minimizar las variables de prueba, lo que significa garantizar que no haya ninguna otra fuente de contaminación alrededor cuando se realice la prueba.

Pruebas no microbiológicas

Las pruebas no microbiológicas incluyen evaluaciones visuales, pruebas de ATP, pruebas de proteínas y otras evaluaciones. El propósito de estos es determinar si la superficie se ha limpiado y enjuagado correctamente, lo que da como resultado un sistema libre de suciedad residual. Sin la validación y verificación adecuadas, no puede estar seguro de que su sistema de transporte sea higiénico. Las consecuencias de no validar y verificar adecuadamente puede ser extremadamente peligroso para el usuario final, ya que aún puede haber algunos tipos de bacterias y suciedad residual en la superficie, incluso después de limpiar y desinfectar.

Pruebas ATP

Una de las mejores maneras de probar si su protocolo de limpieza es efectivo o no es probando las superficies de la cinta transportadora en busca de alimentos para moléculas de ATP (trifosfato de adenosina). El ATP representa una fuente de energía en un organismo vivo: se puede encontrar en residuos de alimentos, bacterias o moho, e incluso en la piel humana. Las pruebas de superficie de ATP son altamente eficientes y sensibles.

Un simple hisopado de las superficies (verticales u horizontales) después del proceso de limpieza (pero antes de la higienización) es suficiente para verificar si el proceso de limpieza está funcionando. Si hay una gran cantidad de ATP, entonces el el protocolo de limpieza necesita más ajustes.

Una característica única de este proceso de prueba es que no hay un rango aceptable para ATP que se pueda aplicar a cada superficie o transportador. Los números de aprobación y falla dependen de la edad de la superficie, el material de la superficie, qué tipo de producto entró en contacto con la superficie, cómo se limpió y más. Para establecer un límite de ATP razonable para sus superficies específicas, deberá realizar muestras y pruebas intensivas de ATP durante un período de tiempo (dos o tres semanas) para establecer las líneas de base para su caso de uso.

Comuníquese con Cablevey Conveyors para obtener su cinta transportadora personalizada

En la industria de procesamiento de alimentos, los sistemas de transporte sanitario son primordiales para la seguridad de los consumidores. La mejor manera de asegurarse de que su el sistema es adecuado para su propósito, y se puede limpiar a fondo sin tener demasiado impacto en la productividad, es investigando de antemano. El fabricante también debe proporcionar instrucciones detalladas sobre todos los aspectos relacionados con la instalación y los procedimientos regulares de limpieza de cada equipo de manejo de materiales a granel en particular. bacterias para esconderse. El transportador también debe ser fácilmente accesible para fines de limpieza, idealmente sin necesidad de desmontarlo por completo. Si está interesado en una banda transportadora eficiente para un almacén o en general en transportadores cerrados, con mecanismos de limpieza adecuados, que son cuidadoso con los materiales y energéticamente eficiente, por favor Contáctenos en Cablevey. Estaremos encantados de ayudarle a encontrar la mejor solución para su empresa.