Dans le domaine de la transformation des aliments surgelés, garantir la plus grande hygiène est primordial. Alors que les exigences des consommateurs en matière de sécurité et de qualité augmentent, transport hygiénique pour la transformation des aliments surgelés devient plus critique que jamais. Le maintien d’une hygiène irréprochable préserve non seulement l’intégrité des produits surgelés mais évite également l’intrusion de corps étrangers, cruciale pour la sécurité des produits. De plus, avec les bons systèmes de convoyeurs automatisés, la croissance microbienne est dissuadée, garantissant que les aliments surgelés restent non contaminés et propres à la consommation.

Facteurs déterminants et assurance qualité sur le marché mondial des aliments surgelés

Selon un étude récente Selon Grand View Research, Inc., le marché mondial des aliments surgelés est sur le point d'atteindre $380,5 milliards d'ici 2027, avec un TCAC de 3,4%. Des facteurs tels que la commodité, la disponibilité constante, la durée de conservation prolongée et des bienfaits pour la santé comparables à ceux des produits frais sont à l’origine de cette croissance.

Pourtant, garantir la sécurité et l’intégrité des aliments surgelés est une entreprise nuancée qui englobe l’ensemble de la chaîne du froid : du prétraitement et de la transformation à l’emballage, au stockage, au transport et à la décongélation éventuelle. A chaque étape du voyage surgelé, il est essentiel de respecter des normes d'hygiène strictes, protégez-vous contre les contaminants externes et conjurez les menaces microbiennes potentielles.

Réévaluation de l'utilisation de systèmes de convoyeurs industriels particuliers

De nombreux transformateurs réévaluent les systèmes de convoyeurs automatisés « ouverts » traditionnels comme les élévateurs à godets et les convoyeurs à bande plate, en se tournant vers des systèmes fermés qui minimiser l’exposition aux conditions extérieures et les contaminants potentiels.

De plus, alors que les transformateurs de produits surgelés visent à augmenter les heures de fonctionnement et à réduire les tâches de maintenance exigeantes, la simplicité de nettoyage de ces machines devient un facteur crucial. Même si le secteur des aliments surgelés respecte certaines des normes de sécurité alimentaire les plus strictes au niveau national, de nombreux fabricants négliger l’importance des systèmes de convoyeurs qui déplacent des articles congelés dans leurs usines.

De tels systèmes doivent non seulement respecter les normes de sécurité et de qualité associées aux autres outils de congélation et d'emballage, mais également optimiser les taux de transfert pour déplacer rapidement les produits et éviter tout dégivrage indésirable.

Les systèmes de transport fermés garantissent une protection contre la contamination

Dans le domaine de la fabrication de produits surgelés, l'attention s'est portée sur les changements de lignes, à la fois en termes d'hygiène et de rapidité de transition, d'autant plus que les entreprises changent souvent de lignes de produits au cours d'une même équipe ou d'une même journée. Même avec ces changements, les usines sont chargées de en respectant des conditions sanitaires strictes sans contamination allergène.

Par conséquent, pour garantir le transport hygiénique des produits avec le moins de détérioration possible, une proportion croissante de fabricants de produits surgelés adoptent des mécanismes fermés comme les convoyeurs à traîneaux tubulaires. Ces systèmes sont adepte de la prévention de la contamination et simplifier, voire automatiser, le processus de nettoyage.

Inconvénients des systèmes de convoyeurs ouverts

Traditionnellement, les élévateurs à godets et les convoyeurs à bande plate constituent les principales méthodes de déplacement des produits alimentaires. Pourtant, de tels systèmes ouverts présentent des défis importants, notamment concernant une éventuelle contamination et la simplicité du nettoyage.

Élévateurs à godets

Les élévateurs à godets utilisent une série de godets, reliés soit par un bracelet en caoutchouc, soit par des broches à deux chaînes sans fin qui se déplacent sur des chenilles, alimentées par des pignons. Les aliments à l'intérieur sont propulsés par la force centrifuge et se déversent dans un orifice de décharge au fur et à mesure que les seaux progressent. Alors que cette méthode de convoyeur traite les aliments avec délicatesse, il court le risque de l’exposer à des contaminants environnementaux.

Convoyeurs à bande plate

Les convoyeurs à bande plate sont confrontés à un défi similaire et, même si certains disposent de capots de protection, ceux-ci peuvent accumuler des débris. Le retrait et le nettoyage de ces couvercles entre les opérations sont un processus long et fastidieux.

Dans de nombreux scénarios d'aliments surgelés, l'utilisation d'élévateurs à godets ou d'un système ouvert comme un système de bande transporteuse peut entraîner une perte considérable de produits et la température augmente, soulevant des problèmes majeurs de qualité et d’efficacité.

Les systèmes de convoyeurs ouverts présentent également un risque pour les produits hygroscopiques d'aspirer de l'humidité. Cette absorption d'humidité peut entraîner un gonflement ou un collage du produit, ce qui affecte non seulement sa qualité, mais également sa qualité. complique le processus de nettoyage du convoyeur.

Les avantages des systèmes de convoyeurs fermés concernant le transport hygiénique pour la transformation des aliments surgelés

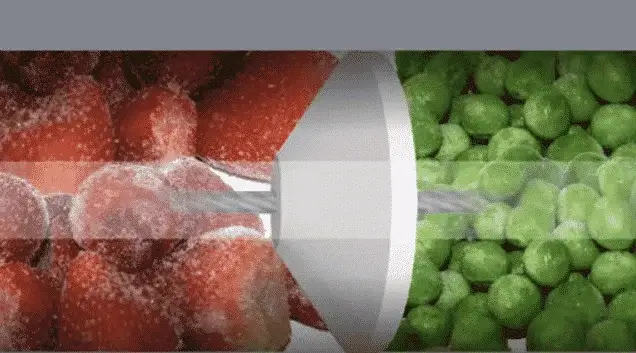

Contrairement aux systèmes ouverts, les technologies de convoyeurs fermés offrent un environnement protégé, protéger le produit des contaminants externes potentiels. Parmi les différents systèmes fermés disponibles, les convoyeurs tubulaires à câbles traînants se démarquent, en particulier lorsque manipuler des aliments délicats qui peut facilement se dégrader.

Ces mécanismes transportent délicatement les objets à travers un tube protégé, propulsés par un câble en acier inoxydable gainé et flexible disposé en boucle continue. Des plaques circulaires fermes (appelées vols) apposées sur ce câble guident le produit à travers le tube, éliminant le besoin de circulation d'air. La nature entièrement scellée du câble revêtu garantit que les débris ne restent pas coincés entre ses brins.

Le système de transport tubulaire transporte divers matériaux en toute sécurité

Le conception fermée de systèmes de traînée tubulaires garantit que la poussière reste contenue, évitant ainsi qu'elle ne se dépose sur les sols ou les équipements, ce qui pourrait présentent des risques pour l’hygiène et la sécurité. Cela garantit un espace de travail à la fois propre et exempt de risques potentiels de poussière.

Dans le secteur des aliments surgelés, les convoyeurs tubulaires à câble traîné sont utilisés pour transporter une variété d'articles, notamment les myrtilles, le brocoli, les carottes, les pois, les galettes de pommes de terre rissolées et même le poulet. Ces systèmes peuvent transférer jusqu'à 2 000 pieds cubes de produits surgelés par heure, offrant une flexibilité grâce à diverses configurations comportant plusieurs points d'entrée et de sortie.

La construction en acier inoxydable réduit l'incidence des taches noires

Les matériaux choisis pour la construction de ces systèmes comprennent l'acier inoxydable allié 304 (avec une option pour l'acier inoxydable 316) complété par des plastiques techniques de qualité alimentaire, y compris un tube transparent. Un avantage notable de ces convoyeurs est leur capacité à diminuer l’apparence des marques noires sur le produit, un problème de qualité important avec les systèmes de convoyeurs alternatifs.

De plus, les convoyeurs tubulaires à câbles traînants abordent et corrigent des défis tels que fuite du produit et élévation de la température, problèmes fréquemment rencontrés avec les types de convoyeurs tels que les convoyeurs à godets, pneumatiques, tarières à vis, ou des systèmes de ceinture.

Le nettoyage du système de transport tubulaire est efficace même si certains convoyeurs fermés sont difficiles à nettoyer

Au-delà de la protection contre les contaminants externes, les producteurs de produits surgelés mettent de plus en plus l’accent sur la facilité de nettoyage d’un système de convoyeur automatique. De ce point de vue, les élévateurs à godets posent un défi notable lors des transitions sur les lignes de production. Pour un nettoyage en profondeur, chaque seau individuel doit être détaché et méticuleusement nettoyé tant à l'intérieur qu'à l'extérieur pour débarrassez-le de toute accumulation résiduelle.

Pour les systèmes de convoyeurs fermés, le processus de nettoyage varie. Alors que convoyeurs pneumatiques sont un choix privilégié parmi les systèmes fermés, leur nettoyage peut demander beaucoup de travail. L'utilisation d'air à haute pression pour le mouvement des produits peut entraîner des dégâts importants à mesure que les matériaux subissent l'usure, naviguant à travers une combinaison de tubes verticaux et horizontaux, de torsions et de courbes.

À l’inverse, les convoyeurs tubulaires à câbles traînants offrent une gamme de solutions de nettoyage pour l’entretien des tubes de convoyeur secs et humides. Les options englobent les boîtes à pinceaux, des racleurs en uréthane, des lames d'air, des éponges de nettoyage en ligne, des systèmes de brosses en ligne et des procédures de nettoyage humide complètes et pratiquement autonomes de nettoyage en place (CIP).

L'hygiène joue un rôle central dans le choix entre convoyeurs à traîneaux tubulaires à câbles et à chaînes, car les deux interagissent avec la nourriture pendant le processus. Convoyeurs à chaînes tubulaires posséder une plus grande surface et des points de jonction qui peuvent piéger les résidus, contrairement à un câble revêtu qui n'a que 20% de cette exposition de surface.

Avec les convoyeurs fermés, il est possible de minimiser les bris de matériaux

La réduction des dommages aux produits constitue un avantage important des convoyeurs à câbles tubulaires fermés. Alors que les systèmes de convoyeurs conventionnels peuvent compromettre jusqu'à 10% du produit, ce pourcentage est nettement inférieur avec les convoyeurs à câbles tubulaires.

Parmi la myriade de choix disponibles pour le transport des aliments surgelés, peu d'entre eux rivalisent avec la capacité des convoyeurs à câbles tubulaires à empêcher la contamination, à simplifier le nettoyage et à limiter l'usure des produits. Ces caractéristiques uniques font de ces convoyeurs un outil précieux considération pour les experts de l’industrie agroalimentaire cherchant à se différencier.

Faites confiance aux convoyeurs à câbles et à nos fabricants de systèmes de convoyeurs

À mesure que le paysage de la transformation alimentaire évolue, l’importance des systèmes de convoyeurs tubulaires robustes et efficaces ne peut être surestimée. Pour ceux qui recherchent une excellence inégalée en matière de fabrication de convoyeurs, Cablevey Conveyors est un modèle de fiabilité et d’innovation. Notre engagement envers la qualité garantit que chaque système nous produisons répond aux normes les plus élevées.

Si vous envisagez de mettre à niveau ou de lancer un nouveau projet de convoyeur, n'hésitez pas à Contactez-nous. Grâce à notre expertise en supervision d’installation de convoyeurs, nous garantissons intégration et fonctionnement transparents pour votre établissement. Faites confiance à notre héritage et laissez-nous être votre partenaire en matière de solutions de convoyeurs.