En el ámbito del procesamiento de alimentos congelados, garantizar la máxima higiene es primordial. A medida que aumentan las demandas de seguridad y calidad de los consumidores, Transporte higiénico para el procesamiento de alimentos congelados. se vuelve más crítico que nunca. Mantener una higiene impecable no sólo preserva la integridad de los productos congelados sino que también evita la intrusión de materias extrañas, crucial para la seguridad del producto. Además, con los sistemas de transporte automatizados adecuados, se impide el crecimiento microbiano, lo que garantiza que los alimentos congelados permanezcan no contaminados y aptos para el consumo.

Factores impulsores y garantía de calidad en el mercado mundial de alimentos congelados

De acuerdo a un estudio reciente Según Grand View Research, Inc., el mercado mundial de alimentos congelados está preparado para alcanzar $380.500 millones para 2027, con una tasa compuesta anual de 3,4%. Factores como conveniencia, disponibilidad constante, vida útil prolongada y Los beneficios para la salud a la par de los productos frescos están impulsando este crecimiento..

Sin embargo, garantizar la seguridad y la integridad de los alimentos congelados es una tarea matizada que abarca toda la cadena de frío, desde el pretratamiento y el procesamiento hasta el envasado, el almacenamiento, el transporte y, finalmente, la descongelación. En cada etapa del viaje de comida congelada, es fundamental mantener estrictos estándares de higiene, proteger contra contaminantes externos y protegerse de posibles amenazas microbianas.

Reevaluación del uso de sistemas transportadores industriales particulares

Numerosos procesadores están reevaluando los sistemas transportadores automatizados “abiertos” tradicionales, como los elevadores de cangilones y las cintas transportadoras planas, inclinándose hacia sistemas cerrados que minimizar la exposición a condiciones externas y posibles contaminantes.

Además, dado que los procesadores de alimentos congelados buscan aumentar las horas de funcionamiento y reducir las exigentes tareas de mantenimiento, la simplicidad de la limpieza de esta maquinaria se convierte en un factor crucial. Aunque el sector de alimentos congelados mantiene algunos de los puntos de referencia de seguridad alimentaria más estrictos a nivel nacional, muchos fabricantes a menudo pasar por alto la importancia de los sistemas de transporte que mueven productos congelados dentro de sus plantas.

Dichos sistemas no sólo deben cumplir con las normas de seguridad y calidad asociadas con otras herramientas de congelación y envasado, sino también optimizar las tasas de transferencia para mover rápidamente los productos y evitar descongelaciones no deseadas.

Los sistemas de transporte cerrados garantizan la protección contra la contaminación

En el ámbito de la fabricación de alimentos congelados, la atención se ha desplazado hacia los cambios de línea, tanto en términos de higiene como de velocidad de transición, especialmente porque las empresas suelen rotar las líneas de productos dentro del mismo turno o día. Incluso con estos cambios, las plantas tienen la tarea de manteniendo estrictas condiciones sanitarias sin contaminación con alérgenos.

En consecuencia, para garantizar el transporte higiénico de productos con el menor deterioro posible, un porcentaje cada vez mayor de fabricantes de alimentos congelados están adoptando mecanismos cerrados como transportadores de arrastre tubulares. Estos sistemas son experto en protegerse de la contaminación y simplificar, o incluso automatizar, el proceso de limpieza.

Inconvenientes de los sistemas transportadores abiertos

Tradicionalmente, los elevadores de cangilones y las cintas transportadoras planas han sido los métodos principales para mover productos alimenticios. Sin embargo, estos sistemas abiertos presentan desafíos importantes, especialmente en lo que respecta a la posible contaminación y a la facilidad de limpieza.

Elevadores de cangilones

Los elevadores de cangilones emplean una serie de cangilones, conectados mediante una correa de caucho o mediante pasadores a cadenas duales sin fin que se mueven sobre orugas, impulsadas por ruedas dentadas. La comida del interior es impulsada por la fuerza centrífuga y se derrama en una salida de descarga a medida que avanzan los cubos. Mientras este método de transporte trata los alimentos con delicadeza, corre el riesgo de exponerlo a contaminantes ambientales.

Transportadores de banda plana

Los transportadores de cinta plana enfrentan un desafío similar y, si bien algunos pueden tener cubiertas protectoras, estos pueden acumular escombros. Quitar y limpiar estas cubiertas entre operaciones es un proceso engorroso y largo.

En muchos escenarios de alimentos congelados, el uso de elevadores de cangilones o un sistema abierto como un sistema de cinta transportadora puede provocar una pérdida considerable de producto y la temperatura aumenta, lo que plantea importantes problemas de calidad y eficiencia.

Los sistemas de transporte abiertos también suponen un riesgo de que los productos higroscópicos atraigan humedad. Esta absorción de humedad puede provocar que el producto se hinche o se pegue, lo que no sólo afecta a su calidad sino también complica el proceso de limpieza del transportador.

Las ventajas de los sistemas de transporte cerrados con respecto al transporte higiénico para el procesamiento de alimentos congelados

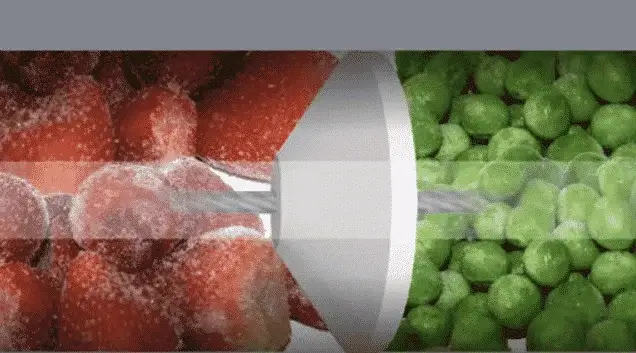

A diferencia de los sistemas abiertos, las tecnologías de transporte cerrado ofrecen un entorno protegido, salvaguardar el producto de posibles contaminantes externos. Entre los diversos sistemas cerrados disponibles destacan los transportadores tubulares por cable de arrastre, especialmente cuando manipulación de alimentos delicados que puede degradarse fácilmente.

Estos mecanismos transportan delicadamente artículos a través de un tubo protegido, impulsado por un cable de acero inoxidable flexible y revestido dispuesto en un bucle continuo. Placas circulares firmes (conocidas como paletas) fijadas a este cable guían el producto a través del tubo, eliminando la necesidad de flujo de aire. La naturaleza completamente sellada del cable recubierto garantiza que los residuos no queden atrapados entre sus hilos.

El sistema de transporte tubular transporta diversos materiales de forma segura

El Diseño cerrado de sistemas de arrastre tubular. garantiza que el polvo permanezca contenido, evitando que se deposite en pisos o equipos, lo que podría plantean riesgos sanitarios y de seguridad. Esto garantiza un espacio de trabajo limpio y libre de posibles riesgos de polvo.

Dentro del sector de alimentos congelados, los transportadores de cable de arrastre tubulares se emplean para transportar una variedad de artículos, incluidos arándanos, brócoli, zanahorias, guisantes, hamburguesas de patata e incluso pollo. Estos sistemas pueden transfiera hasta 2000 pies cúbicos de productos congelados por hora, que ofrece flexibilidad a través de diversos diseños que cuentan con múltiples puntos de entrada y salida.

La construcción de acero inoxidable reduce la incidencia de motas negras

Los materiales elegidos para construir estos sistemas abarcan aleación de acero inoxidable 304 (con una opción para acero inoxidable 316) complementado con plásticos de ingeniería de calidad alimentaria. incluyendo tubo transparente. Una ventaja notable de estos transportadores es su capacidad para disminuir la aparición de marcas negras en el producto, un problema de calidad importante con los sistemas de transporte alternativos.

Además, los transportadores de cable de arrastre tubulares abordan y rectifican desafíos como Fuga de producto y elevación de temperatura., problemas encontrados frecuentemente con variedades de transportadores como cangilones, neumáticos, sinfines de tornillo, o sistemas de correas.

La limpieza del sistema de transporte tubular es eficiente aunque algunos transportadores cerrados son difíciles de limpiar

Más allá de la protección contra contaminantes externos, los productores de alimentos congelados están poniendo cada vez más énfasis en la facilidad de limpieza de un sistema transportador automático. Desde esta perspectiva, los elevadores de cangilones plantean un desafío notable durante las transiciones de las líneas de producción. Para una limpieza profunda, es necesario separar cada cubo individual y limpiarlo meticulosamente tanto interna como externamente para deshacerse de cualquier acumulación residual.

Para sistemas transportadores cerrados, el proceso de limpieza varía. Mientras transportadores neumáticos son una opción preferida entre los sistemas cerrados, su limpieza puede requerir bastante mano de obra. La utilización de aire a alta presión para el movimiento del producto puede provocar daños sustanciales a medida que los materiales soportan el desgaste, navegando a través de una combinación de tubos, giros y curvas verticales y horizontales.

Por el contrario, los transportadores de cable de arrastre tubulares brindan una gama de soluciones de limpieza para el mantenimiento de tubos transportadores tanto secos como húmedos. Las opciones incluyen cajas de pinceles., limpiadores de uretano, hojas de aire, esponjas de limpieza en línea, sistemas de cepillos en línea y procedimientos de limpieza en húmedo integrales y prácticamente autónomos en el lugar (CIP).

La higiene juega un papel fundamental a la hora de elegir entre Transportadores de arrastre tubulares de cable y cadena., ya que ambos interactúan con la comida durante el proceso. Transportadores de cadena tubulares Poseen una mayor superficie y puntos de unión que pueden atrapar residuos., en contraste con un cable recubierto que tiene solo 20% de esa superficie expuesta.

Con transportadores cerrados, es posible minimizar la rotura del material

La reducción del daño al producto es un beneficio significativo de los transportadores de cable tubulares cerrados. Mientras que los sistemas transportadores convencionales pueden comprometer hasta 10% del producto, este porcentaje es notablemente menor con los transportadores de cable tubular.

Entre la infinidad de opciones disponibles para transportar alimentos congelados, no muchas igualan la competencia de los transportadores de cable tubular para frustrar la contaminación, simplificar la limpieza y Frenar el desgaste del producto.. Estas características únicas hacen de estos transportadores una valiosa consideración para los expertos de la industria alimentaria que buscan diferenciarse.

Confíe en Cablevey Conveyors y nuestros fabricantes de sistemas de transporte

A medida que evoluciona el panorama del procesamiento de alimentos, no se puede subestimar la importancia de sistemas transportadores tubulares robustos y eficientes. Para aquellos que buscan una excelencia incomparable en la fabricación de transportadores, Cablevey Conveyors es un modelo de confiabilidad e innovación. Nuestra dedicación a la calidad garantiza que cada sistema que producimos cumple con los más altos estándares.

Si planea actualizar o iniciar un nuevo proyecto de transportador, no dude en Contáctenos. Con nuestra experiencia en supervisión de instalación de transportadores, garantizamos integración y operación perfectas para sus instalaciones. Confíe en nuestro legado y permítanos ser su socio en soluciones de transporte.