Au milieu des inquiétudes concernant les infections potentielles dues à des dangers tels que la salmonelle, la listeria et E. coli, il est essentiel de reconnaître l'importance du un bon système de convoyeur peut vous aider à éviter les rappels d'aliments. Les acteurs de l'industrie agroalimentaire visent à protéger à la fois les consommateurs et la santé financière de leurs entreprises des dépenses importantes, de la ternissement de l'image et de l'attention réglementaire accrue qui accompagnent les rappels. L’objectif ultime est de maintenir un espace de travail hygiénique, stérile et sécurisé.

L’impératif du contrôle préventif dans la production alimentaire

Avec un nombre croissant d'épidémies et de rappels liés à une contamination alimentaire après la production, il est évident pourquoi la règle des contrôles préventifs oblige les fabricants à adopter une stratégie de sécurité alimentaire visant à contrecarrer les erreurs d'hygiène. Ce règlement met l'accent sur les normes de nettoyage pour les surfaces qui entrent en contact avec les aliments, en évitant les mélanges microbiens et chimiques et en supervisant les éléments pathogènes potentiels dans les machines cruciales telles que les convoyeurs.

Normes de contrôle qualité et de système de convoyeur

Par conséquent, les unités de contrôle qualité se concentrent davantage sur la nature et la structure des systèmes de convoyeurs qui s'aligner sur les normes de sécurité alimentaire. Cela implique d'identifier les points de collecte possibles des débris et des agents pathogènes tout en adoptant des méthodes de pointe pour économiser sur le nettoyage des équipements, effectuer des contrôles cohérents et respecter les conditions environnantes.

Avis d'experts sur les conceptions de convoyeurs

"Chaque jour, on nous demande des recommandations sur les types et les conceptions de convoyeurs", note Justin Kerr, l'esprit derrière et le fondateur de Factor IV Solutions LLC, un cabinet de conseil reconnu pour son expertise en matière de sécurité alimentaire à travers l'Amérique du Nord. « Idéalement, avec les convoyeurs, il devrait y avoir un minimum de points d'ancrage. Ils doivent protéger les produits de l’environnement et être faciles à nettoyer.

Élever les normes d’assainissement

Kerr mentionne que Factor IV Solutions guide les transformateurs alimentaires dans la formulation Procédures opérationnelles standard d’assainissement (SOP d’assainissement) pour les convoyeurs, englobant des contrôles de routine sur les surfaces en contact avec les aliments et les non-aliments. Pourtant, compte tenu des risques de contamination, de la probabilité de rappels et des dépenses supplémentaires liées à un nettoyage et des tests constants, il est prudent d'opter pour un convoyeur qui réduit de nombreux risques potentiels.

Sélection d'un système de convoyeur

Dans l’industrie agroalimentaire, les équipements ouverts de manutention de matériaux en vrac, tels que les élévateurs à godets ou les systèmes de tapis roulant, sont souvent plus susceptibles d’être contaminés. Dans ces installations ouvertes, les produits peuvent entrer en contact avec des agents pathogènes, des contaminants ou l'humidité ambiante. Il y a aussi le risque de déversement de produits sur le sol de l'usine et entrer dans les égouts. En conséquence, ceux qui utilisent ces types de convoyeurs doivent appliquer des normes environnementales rigoureuses, comprenant des écouvillonnages réguliers, des évaluations et des contrôles de qualité.

Avantages des systèmes de convoyeurs fermés

En revanche, les systèmes de convoyeurs fermés isolent efficacement les produits des éléments extérieurs. Cependant, la gestion de l’environnement interne reste essentielle. Parmi les différents types de systèmes fermés, les convoyeurs tubulaires à câbles traînants se distinguent, notamment pour le transport d'aliments délicats et de grande valeur. Ces les convoyeurs transportent des produits fragiles à travers un tube scellé à l'aide d'un enduit, câble de traînée pliable en acier inoxydable qui se déplace dans une boucle continue. Des disques circulaires robustes, appelés « vols », sont connectés à ce câble, propulsant le produit le long du tube sans avoir besoin d'air. Le revêtement protecteur sur le câble garantit qu'il reste exempt de débris, conservant ainsi son étanchéité complète.

Le point de vue de Kerr sur les systèmes de convoyeurs fermés

« Un convoyeur fermé comme le Cablevey fournit un environnement contrôlé cela réduit le risque d’exposition à des contaminants et des agents pathogènes provenant de l’extérieur du système lorsqu’il est correctement entretenu », note Justin Kerr. "Comme il est fermé, il est moins sensible aux aérosols et aux pulvérisations excessives des conduites adjacentes."

Convoyeurs Cablevey – Pionniers de l’industrie

Basée à Oskaloosa, Iowa, Cablevey Conveyors se spécialise depuis un demi-siècle dans la conception, l'ingénierie et l'entretien de convoyeurs à câbles et à disques fermés. Nos produits s'adressent à un large gamme de matériaux, des poudres fines aux pommes de terre entières. Ces convoyeurs sont de plus en plus populaires pour le transport d'articles tels que la nourriture pour animaux, le café, les céréales, les noix, les produits et autres aliments de spécialité.

Propreté constante dans les convoyeurs à câbles tubulaires

«Lorsque nous avons effectué des essais et des tests de vérification, nous avons constaté que les convoyeurs à câbles tubulaires maintenaient une propreté plus répétitive sur une période plus longue que les systèmes ouverts en raison de l'environnement contrôlé à l'intérieur de l'enceinte», explique Kerr. De plus, Kerr souligne que les convoyeurs fermés sont considérablement minimiser les risques de contamination en réduisant les zones de refuge potentielles. « Les convoyeurs tubulaires à câbles traînants sont de construction très simple, sans joints standards, sans boulons filetés ni connexions plastique-métal », explique Kerr.

Nettoyage supérieur

Kerr souligne un autre avantage : ces convoyeurs fermés permettent la méthode de nettoyage humide qui inonde rapidement et efficacement les systèmes en utilisant de l'eau et désinfecte sans démonter ni mouiller les zones environnantes.

Un aperçu de la procédure de nettoyage humide

Bien que tous les matériaux destinés à la transformation des aliments ne soient pas compatibles avec le nettoyage humide, cette méthode réduit le risque de contamination de divers autres types d’aliments. La méthode de nettoyage humide commence par un rinçage à l'eau, introduit ensuite une solution moussante, suivi d'un rinçage désinfectant, et termine par un autre rinçage à l'eau. Après s'être assuré que le système est complètement nettoyé, le séchage est facilité à l'aide de racleurs en uréthane fixés aux disques du convoyeur tubulaire, fonctionnant de manière similaire à une raclette, éliminant les restes d'eau.

Assurer un nettoyage égal sur toutes les surfaces

« Dans le système tubulaire, tous les facteurs de lavage peuvent être contrôlés de manière répétée : composition chimique de l'eau, température, action physique et durée, de sorte que chaque surface est nettoyée de la même manière », explique Kerr. De plus, des tubes transparents peuvent être utilisés, offrant l’avantage supplémentaire de permettre des contrôles ou des confirmations visuelles. Étant donné que le système ne nécessite pas de démontage pour un nettoyage complet, l'ensemble de la procédure peut être complété en un intervalle de 20 à 90 minutes, en fonction de la conception du système, du type de produit et du niveau de propreté requis. Cette approche réduit considérablement les interruptions et les arrêts pendant les changements de production et supprime la nécessité d'itinéraires de convoyeurs supplémentaires spécialisés. Les processus de nettoyage de routine peuvent être gérés automatiquement via le système de contrôle distribué de l'installation.

Avantages des convoyeurs à câble pour le nettoyage

« L'un des avantages de Cablevey est la répétabilité et la vérification des surfaces nettoyées ainsi que la facilité de leur entretien », explique Kerr. « Vous pouvez effectuer des vérifications de propreté et maintenir [la propreté] sur une plus longue période de temps. » Lorsqu'une entreprise de transformation alimentaire doit vérifier si un convoyeur est conforme à ses normes d'hygiène, les fabricants tels que Cablevey autorisent généralement leurs équipes d'assurance qualité à effectuer des évaluations pré-achat. « Parfois, les clients viennent dans notre laboratoire de tests pour pouvoir tester le produit et effectuer des tests sur écouvillon avant et après le nettoyage humide, et examiner les résultats par eux-mêmes », explique Morgan Bailey, spécialiste de la communication chez Cablevey Conveyors.

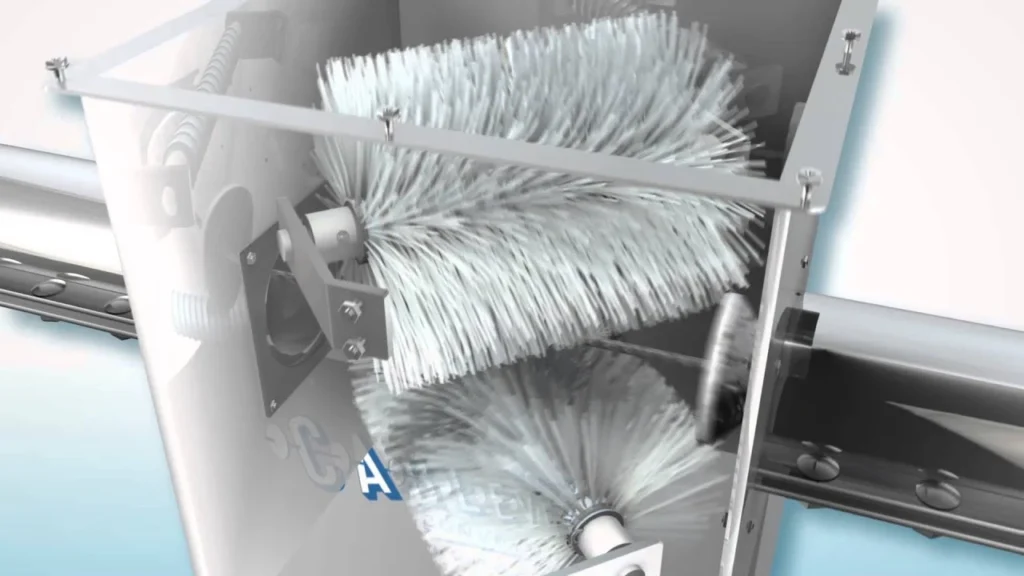

La vidéo suivante explique comment notre Nettoyage en place le système fonctionne.

Enjeux de l’industrie et préoccupations en matière de contamination

Dans l'industrie de la transformation alimentaire, lorsqu'il s'agit de garantir la sécurité, de nombreux enjeux sont en jeu. Compte tenu du risque de contamination toujours présent par des agents pathogènes dangereux, les transformateurs alimentaires visent à protéger à la fois la santé publique et la santé financière de leur entreprise contre les lourdes dépenses liées aux rappels de produits. Par conséquent, les équipes d’assurance qualité évaluent systématiquement et méticuleusement la conception et le type de systèmes de convoyeurs utilisés.

La popularité croissante des convoyeurs fermés

Les convoyeurs fermés capables d'effectuer un nettoyage humide automatisé peuvent aider à atténuer les risques et à prévenir de nombreux problèmes de sécurité. Ces convoyeurs offrent un niveau de protection supplémentaire en empêcher les débris et les agents pathogènes de s’accumuler. Ils aussi économiser sur les coûts en éliminant le besoin de nettoyage manuel. Alors que les transformateurs continuent de chercher des moyens d'améliorer la sécurité, les convoyeurs fermés deviendront un choix de plus en plus populaire.

Le rôle essentiel des systèmes de convoyeurs fermés dans la sécurité alimentaire

Le danger de contamination par des agents pathogènes nocifs tels que la salmonelle, la listeria et E. coli est perpétuel, ce qui conduit les transformateurs alimentaires à protéger le public et les résultats de leur entreprise en gardant les environnements de travail sûrs, propres et désinfectés. C'est pourquoi vous devez utiliser des systèmes de convoyeurs fermés pour atténuer les risques et prévenir les problèmes de sécurité liés à l'assainissement.

Accent réglementaire sur l'assainissement et la surveillance des équipements

Il n'est pas surprenant que le règlement sur les contrôles préventifs oblige les fabricants à créer une stratégie de sécurité alimentaire pour prévenir les carences en matière d’assainissement, compte tenu du nombre croissant d’épidémies et de rappels liés à la contamination des aliments après transformation. Le règlement couvre les procédures d'assainissement des surfaces en contact avec les aliments, prévient la contamination croisée microbienne et chimique et surveille les agents pathogènes environnementaux dans les équipements cruciaux tels que les convoyeurs.

Une plongée plus approfondie dans les normes de sécurité des convoyeurs

Les équipes d'assurance qualité accordent davantage d'attention au type et à la conception des systèmes de transport utilisés pour aider à respecter les normes de sécurité alimentaire. Cela comprend l'identification des points d'hébergement potentiels où les débris et les agents pathogènes peuvent s'accumuler et la mise en œuvre des meilleures pratiques pour économiser sur les coûts de nettoyage des équipements, effectuer des tests réguliers et préserver l'environnement.

Justin Kerr sur la conception des convoyeurs

Selon Justin Kerr, fondateur de Factor IV Solutions LLC, une société de conseil en sécurité alimentaire qui a aidé des centaines de fabricants de produits alimentaires et les entreprises de récolte en Amérique du Nord, on nous demande constamment des conseils sur les types et les conceptions de convoyeurs. Pour que les convoyeurs fonctionnent correctement, il doit y avoir le moins de points de refuge possible. Protection du produit contre l'environnement et facilité de nettoyage devraient tous deux être garantis.

Formuler des SOP avec des solutions de facteur IV

Factor IV Solutions aide les transformateurs de produits alimentaires à créer des procédures opérationnelles standard (SOP) en matière d'assainissement pour les convoyeurs qui testent l'assainissement des surfaces alimentaires et non alimentaires. Cependant, régulièrement vérifier et tester les surfaces alimentaires et non alimentaires peut augmenter le risque de contamination, les rappels ultérieurs et les coûts supplémentaires de nettoyage et de test. Il est donc préférable de sélectionner un convoyeur qui élimine autant de facteurs de risque que possible.

Le bon système de convoyeur peut vous aider à éviter les rappels d'aliments

Les systèmes de convoyeurs ouverts, tels que les élévateurs à godets et les convoyeurs à bande utilisés dans la transformation des aliments, sont plus sensibles à la contamination. Les produits utilisant des convoyeurs ouverts peuvent être contaminés par des agents pathogènes, des contaminants ou l'humidité du milieu environnant. C'est aussi possibilité de déversements sur le terrain de l'usine ou pour le matériel pour finir dans les égouts. Pour cette raison, les transformateurs qui utilisent de tels convoyeurs doivent subir des contrôles environnementaux stricts, notamment un écouvillonnage continu, des tests et une assurance qualité. Pour déterminer quel système de convoyeur est le mieux adapté à vos besoins, consultez notre tableau comparatif des systèmes de convoyage.

Une introduction aux systèmes de convoyeurs fermés

Un autre avantage des systèmes de convoyeurs fermés est qu’ils isolent efficacement les produits de l’environnement extérieur. Même dans ce cas, il est nécessaire de contrôler l’environnement. Les systèmes fermés varient dans leur conception, un exemple populaire étant les convoyeurs tubulaires à câble traîné pour le transport d'aliments de grande valeur. Un enduit, flexible, acier inoxydable le câble de traînée déplace doucement les produits à travers un tube scellé. Disques circulaires pleins (appelés « vols ») sont fixés au câble, qui pousse le produit à travers le tube sans utiliser d'air. Le câble étant scellé, aucun débris ne s’accumule dans ses brins.

Selon Kerr, un convoyeur fermé comme le Cablevey fournit un environnement contrôlé qui minimise le danger des contaminants et des agents pathogènes provenant de l’extérieur du système. Il est moins susceptible d'être contaminé par les aérosols et les pulvérisations excessives des conduites adjacentes car il est fermé.

Convoyeurs à câbles – Un demi-siècle d’excellence

Cablevey Conveyors conçoit, développe et entretient des convoyeurs à câbles et à disques fermés depuis plus de 50 ans, avec installations dans plus de 65 pays. En plus du transport de poudres fines et de pommes de terre entières volumineuses, les produits sont de plus en plus utilisés pour déplacer le café, céréales du petit-déjeunernoix, produire, la nourriture pour animauxet des articles spécialisés.

Selon Kerr, l'environnement contrôlé à l'intérieur des enceintes de convoyeurs à câbles tubulaires se traduit par une répétabilité et une propreté plus élevées sur des périodes plus longues que les systèmes ouverts. Il ajoute que les convoyeurs fermés réduisent considérablement les points de refuge potentiels pour la contamination. De plus, il mentionne que les convoyeurs tubulaires à câble traîné sont extrêmement facile à construire car ils manquent de joints standard, de boulons filetés et de connexions plastique-métal.

L'efficacité du nettoyage humide dans les convoyeurs fermés

Le nettoyage humide utilise des convoyeurs fermés pour nettoyer et désinfecter les systèmes de manutention sans mouiller les zones environnantes. Cela garantit un nettoyage et une désinfection rapides et efficaces sans démonter les systèmes. Tous les matériaux destinés à la transformation des aliments ne conviennent pas au nettoyage humide, mais le nettoyage humide minimise la contamination potentielle pour d'autres types d'aliments. La procédure commence par un rinçage à l'eau, suivi d'un agent moussant, d'un rinçage désinfectant et enfin d'un rinçage final à l'eau. Une fois le système soigneusement rincé, le séchage est réalisé en fixant des racleurs en uréthane sur les disques du convoyeur tubulaire, qui fonctionnent comme une raclette, éliminant toute eau résiduelle.

Assurer un nettoyage uniforme avec les systèmes tubulaires

Selon Kerr, chaque surface peut être nettoyée de la même manière au sein du système tubulaire, grâce à la chimie de l'eau, à la température, à l'action physique et au temps. Des tubes transparents peuvent être utilisés pour l’inspection visuelle ou vérification comme avantage supplémentaire. Le système peut être nettoyé en profondeur et efficacement sans le démonter, ce qui permet un gain de temps allant de 20 à 90 minutes en fonction de la configuration du système, du produit et du niveau de propreté requis. Cette méthode peut réduire considérablement les temps d'arrêt et les interruptions lors des changements de production et éliminer le besoin de lignes de convoyeurs dédiées supplémentaires. Le nettoyage peut être automatisé grâce au système de contrôle distribué de l'usine. Kerr a également mentionné que les avantages de Cablevey incluent la vérifiabilité des surfaces nettoyées et leur facilité d'entretien. Les vérifications de propreté peuvent être maintenues sur une période plus longue.

L’importance des tests pré-achat

Avant d'acheter une bande transporteuse personnalisée pour les aliments, les fournisseurs d'équipements tels que Cablevey autorisent des équipes d’assurance qualité pour effectuer des tests d’assainissement pour s'assurer que le convoyeur répond aux critères de l'entreprise. « Les clients peuvent venir dans notre laboratoire de tests pour effectuer des tests de produits et d'écouvillons avant et après le nettoyage humide et examiner les résultats par eux-mêmes », explique Morgan Bailey, spécialiste de la communication chez Cablevey Conveyors.

Garder une longueur d'avance sur les problèmes de sécurité dans l'industrie de la transformation alimentaire

Les enjeux sont considérables pour les transformateurs de produits alimentaires lorsqu’il s’agit d’éviter les problèmes de sécurité. Les questions de sécurité sont toujours une préoccupation, en particulier lorsqu'il s'agit d'agents pathogènes nocifs, car les résultats financiers du public et des entreprises le sont. protégé contre des coûts énormes qui résultent de rappels. Les équipes d'assurance qualité examinent donc en permanence et de près le type et la conception des systèmes de transport, qu'il s'agisse d'une bande transporteuse industrielle pour un entrepôt ou d'un autre système de convoyeur à bande fermé.

L'avenir des systèmes de transport – Un passage à des solutions fermées

Le nettoyage humide peut être automatisé pour aider à atténuer les risques et éviter une variété de risques pour la sécurité. Ces convoyeurs fermés empêchent les débris et les agents pathogènes de s'accumuler, ce qui permet d'économiser de l'argent en éliminant le besoin de nettoyage manuel. Les convoyeurs fermés deviendront des choix de plus en plus populaires alors que les transformateurs continuent de chercher des moyens d'améliorer la sécurité. Ne manquez pas cette innovation révolutionnaire – Connectez-vous avec les convoyeurs Cablevey aujourd'hui et découvrez comment nos solutions peuvent améliorer votre processus de production. Donnez la priorité à la sécurité, à l’efficacité et à la rentabilité avec les convoyeurs Cablevey.