Les systèmes de convoyeurs à traînée tubulaires rationalisent le traitement des céréales pour petit-déjeuner De plusieurs façons. Ils sont idéaux pour transporter des produits alimentaires depuis la réception initiale des matières premières jusqu'à chaque étape du processus de la chaîne de production alimentaire à haut débit. Ils minimisent également les dommages aux produits et un niveau élevé de sécurité des produits est d'une importance cruciale.

Les défis de la fabrication alimentaire

Malgré l'utilisation du meilleur équipement de transformation pour fabriquer et emballer les produits alimentaires, si l'équipement de manutention des matériaux en vrac utilisé pour déplacer ces produits vers et hors de l'équipement est inefficace, alors les produits finis et volume de débit sera compromis. Pourtant, trop de fabricants de produits alimentaires sont confrontés à des équipements de convoyage qui ne sont pas parfaitement adaptés à leurs besoins. répondre aux besoins de leurs applications particulières de transformation et d'emballage des aliments.

L'importance des systèmes de transport efficaces dans la fabrication de céréales pour petit-déjeuner

Une industrie fortement dépendante de l'utilisation de systèmes de convoyage est la fabrication de céréales pour petit-déjeuner, où une variété de différentes applications de convoyeurs, avec différents niveaux d'efficacité, sont traditionnellement utilisés pour transporter des produits céréaliers entre des séquences de processus.

Défis du système de convoyeur dans la production de céréales pour petit-déjeuner

Les usines de transformation de céréales pour petit-déjeuner sont aux prises avec plusieurs défis de transport critiques. L'un des plus importants est de s'assurer que le produit fini, une fois passé par les différentes étapes de transformation, ressort intact avant son emballage final. Garder les grappes, boucles, bouffées et flocons entiers peut être un défi de taille ; Cependant, étant donné qu'à la fin de la plupart des étapes de traitement mécanique, le produit tombe, il est déposé sur un système de convoyeur avant d'être acheminé vers le processus suivant.

Rôle du transport dans la qualité des produits

L'idée est de faire passer le produit à travers les processus et dans l'emballage. le plus doucement possible pour éviter la casse. Les directeurs et ingénieurs d'usine de céréales pour petit-déjeuner savent que la façon dont leur produit est transporté tout au long du processus de fabrication joue un rôle important dans garantir un minimum de déchets car les matières premières sont transformées en produits céréaliers finis prêts à être emballés.

Le risque de contamination du produit

La contamination des produits est un autre problème clé qui influence le transport dans la production de céréales pour petit-déjeuner. À chaque étape du processus, depuis la réception des matières premières jusqu'à l'emballage, empêcher tout corps étranger de pénétrer le flux de processus est un objectif critique. Traditionnellement utilisé dans la transformation des céréales, les élévateurs à godets et les convoyeurs à bande, leur profil ouvert permet non seulement l'entrée de poussière de céréales et de particules étrangères dans le flux alimentaire, mais ils propagent et propagent la poussière en raison de leur format exposé.

Cela ouvre la porte à la contamination et à la propagation indésirable d’allergènes. Ce problème est particulièrement évident lors du transfert de produit entre les opérations d'enrobage, de séchage et d'emballage, où il y a exposition à une combinaison de différents ingrédients. L'importance du problème de la contamination des produits est amplifiée par les mandats gouvernementaux et industriels de plus en plus stricts et par les demandes des consommateurs en matière de maintien intégrité et sécurité des produits.

Défis liés aux changements de ligne

Les changements de ligne sont devenus un problème majeur dans les usines de céréales pour petit-déjeuner, tant en termes de propreté que de rapidité des changements. Les entreprises sont de plus en plus en vogue et souhaitent proposer différentes gammes de produits au cours d'une même journée ou d'une même journée. Malgré ces changements, les usines de transformation devraient maintenir des niveaux rigoureux de fonctionnement sanitaire. Cela peut représenter un défi fastidieux lors du nettoyage des systèmes de transport.

La nécessité de réduire les temps d'arrêt

Les élévateurs à godets et les convoyeurs à bande sont particulièrement connus pour les problèmes suivants :

- Nécessitant des le temps du nettoyage à cause de leur divers composants emboîtables.

- Chaque minute passée démontage d'un système de convoyeur le nettoyage consomme un temps de production précieux.

- S'il n'est pas nettoyé correctement, ce lot de céréales qui doivent être jetées en cours de processus en raison de la contamination représente une perte de profit.

- Ou pire, les consommateurs pourraient être impacté négativement, entraînant des blessures potentielles, des rappels coûteux et un impact sur la réputation de la marque.

Pour résoudre ces problèmes, les transformateurs de céréales sont chargés d'administrer les changements le plus rapidement possible tout en maintenant la propreté du système 100%.

Systèmes de convoyeurs traditionnels pour céréales de petit-déjeuner

Pendant des décennies, les convoyeurs ouverts, tels que les convoyeurs à bande plate et les élévateurs à godets, ont été les systèmes prédominants utilisés pour transporter les produits céréaliers pour petit-déjeuner tout au long du processus de fabrication, depuis les matières premières jusqu'à l'emballage. Mais, en raison des limites de ces systèmes de transport ouverts, les transformateurs de céréales ont progressivement opté pour d'autres types de convoyeurs, dominé par les convoyeurs tubulaires en système fermé. Comme les convoyeurs ouverts, ils présentent chacun des forces et des faiblesses de conception.

Convoyeurs à bande plate

Bien qu'un tel système de bande transporteuse puisse manipuler les produits céréaliers en douceur, le produit est exposé à la contamination ambiante s'il n'est pas couvert. Le couvercle, cependant, recueille les résidus de céréales et doit être retiré et nettoyé entre les passages pour réduire le risque de contamination croisée, une tâche généralement fastidieuse. Le produit céréalier, lorsqu'il est introduit sur le système de convoyeur à bande, tombe généralement de la machine de traitement, ce qui produit de la poussière et peut alors endommager le produit.

Élévateurs à godets

Les élévateurs à godets utilisent une ligne continue de godets, soit attachés les uns aux autres sur une courroie en caoutchouc, soit attachés par des broches à deux chaînes sans fin passant sur des chenilles et entraînées par des pignons. La force centrifuge projette les céréales hors des seaux vers un bec de décharge au fur et à mesure du passage des seaux. Ce type de convoyeur peut transporter des matériaux fragiles avec dommages minimisés au produit. Mais le système peut être très poussiéreux, car de la poussière est générée lorsque les céréales sont chargées dans les seaux et pendant le transport du produit, ce qui entraîne une accumulation de résidus pouvant provoquer une contamination croisée. La poussière excessive produite peut également ouvrir la porte à des explosions de poussière.

Convoyeurs pneumatiques

Ces systèmes utilisent de l'air pour déplacer les céréales de l'extrudeuse vers l'emballage en générant des niveaux de pression d'air supérieurs ou inférieurs à la pression atmosphérique. Il existe deux principaux types de convoyeurs pneumatiques : le convoyeur en phase diluée et le convoyeur en phase dense, qui diffèrent par leur vitesse et leur pression. Ces deux systèmes peuvent être configurés sous forme de système à pression ou à vide. Les convoyeurs pneumatiques offrent une certaine flexibilité, leur permettant de atteindre plusieurs destinations avec un seul système. Ils sont également capables de transporter des céréales à des débits très élevés avec un minimum de casse du produit et de dispersion de poussière (la poussière s'accumule dans les filtres). Les céréales peuvent subir des bris avec ce type de système en fonction des balayages et des déchargements. L’un des principaux problèmes des systèmes de convoyeurs pneumatiques est leur consommation électrique élevée. Le transport pneumatique est la méthode la plus coûteuse pour déplacer les céréales.

Convoyeurs à vis

Connus sous le nom de convoyeurs à vis flexibles, ils peuvent transporter des céréales verticalement, horizontalement et sous n'importe quel angle. Ils sont constitués d'une vis flexible en acier inoxydable enfermée dans un tube rigide en acier ou un tube flexible en plastique entraîné par un moteur. Le tube fermé tourne autour d'un arbre central, transportant les céréales selon la conception de la vis et le sens de rotation. Lorsque les céréales du petit-déjeuner atteignent l’extrémité du tube, elles sont évacuées dans la machine de traitement ou dans le conteneur pour être emballées. Ces convoyeurs ont un débit allant jusqu'à 100 000 livres par heure. Les convoyeurs à vis sans fin, cependant, ont des limites quant à la quantité de produit qu'ils peuvent transporter avant d'entraîner une rupture du produit, ce qui peut être important. Aussi, propreté intérieure peut être un problème entraînant un risque de contamination croisée et la nécessité de démonter régulièrement l'unité pour le nettoyer.

Convoyeurs aéromécaniques

Un convoyeur mécanique entièrement fermé et de grande capacité qui peut déplacer les céréales du petit-déjeuner verticalement et sous différents angles. Dans un tube en acier inoxydable, un câble métallique doté de disques régulièrement espacés se déplace à grande vitesse, passant par des pignons à chaque extrémité du convoyeur. L'action à grande vitesse génère un flux d'air interne se déplaçant à la même vitesse que les disques. Au fur et à mesure de l'introduction des céréales, le flux d'air les fluidifie ou les aère et les transporte jusqu'à la sortie du conditionnement, où elles sont évacuées par la force centrifuge. Le système peut déplacer jusqu'à 80 000 livres par heure de céréales. Un inconvénient de ce système est que le flux de produit peut facilement être inhibé, ce qui entraîne le fonctionnement du convoyeur sans transporter les céréales aux volumes de débit attendus. Les temps d'arrêt sont également un facteur car la tension du câble métallique doit être ajustée à intervalles réguliers.

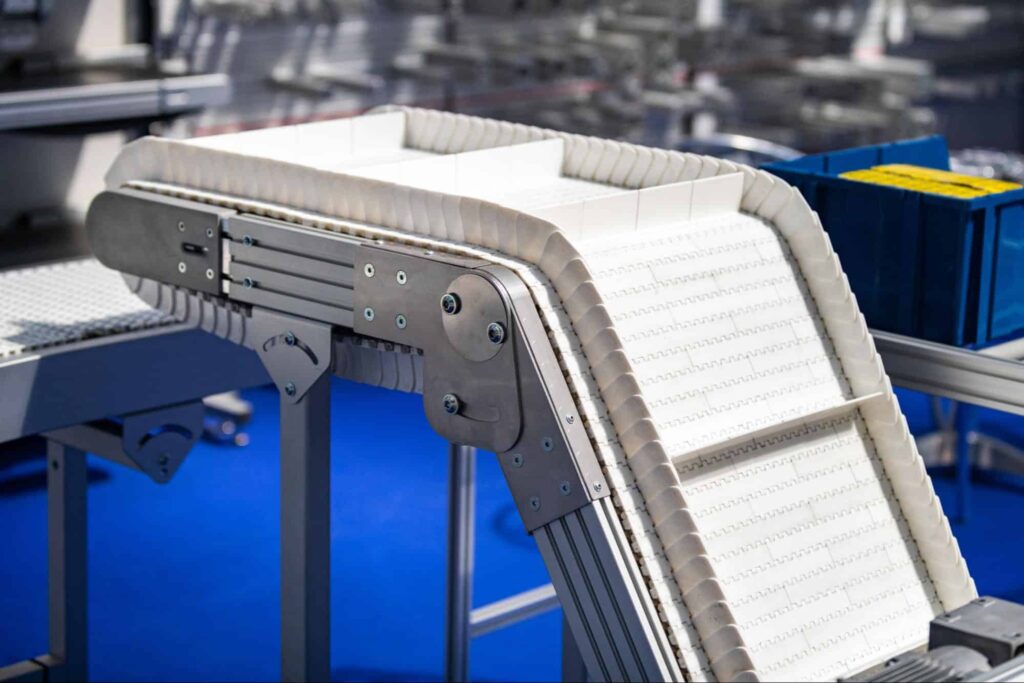

Convoyeur à chaîne tubulaire

Ce convoyeur déplace doucement les céréales du petit-déjeuner à travers un tube scellé avec une chaîne de traînage tirée à travers une boucle. Des disques circulaires solides (vols) sont attachés à la chaîne, qui poussent les céréales à travers le tube. Ce système peut déplacer jusqu'à 45 000 livres par heure débit de céréales. L'un des inconvénients de ce système est la tendance de la chaîne à accumuler des débris de céréales, ce qui présente un risque de contamination croisée.

De tels systèmes de transport traditionnels n'ont que très peu suivi le rythme du des exigences de plus en plus exigeantes auxquels sont confrontés les transformateurs de céréales pour petit-déjeuner. Sans parler des efforts continus des entreprises pour plus de rentabilité et un débit plus élevé sur leurs lignes de transformation, ce qui nécessite également des mises à niveau des systèmes de transformation des céréales pour petit-déjeuner dans le monde entier.

De l’adéquation à l’efficacité

Les systèmes de transport qui ont été installés dans les usines de transformation de céréales pour petit-déjeuner il y a 10 ou 15 ans et incorporant les systèmes ci-dessus, à cette époque, pouvaient être adéquats, mais maintenant une meilleure technologie dans la conception des systèmes de transport, les contrôles et l'automatisation des systèmes de convoyage a été mise en place. une toute nouvelle génération de convoyeurs destinés à être utilisés dans cette industrie, avec pour résultat une efficacité considérablement améliorée. Plus sûr, plus propre les processus qui réduisent les déchets et permettent des économies de coûts, de main d’œuvre et d’énergie sont de plus en plus pris en compte dans la sélection des équipements. De tels systèmes de transport ont un impact critique sur les coûts opérationnels des transformateurs de céréales et le retour sur investissement de l'usine.

Convoyeurs tubulaires à câble traîné – Une solution plus efficace

Répondant à ces exigences, le convoyeur tubulaire à câble traîné, développé par Cablevey Conveyors, est en train de devenir rapidement le système de choix pour le mouvement des produits à travers toutes les phases de la production de céréales pour petit-déjeuner. Le le système déplace doucement les céréales friables à travers un tube fermé sans utilisation d’air. Cette dernière génération de convoyeurs tubulaires à câble traîné peut transporter jusqu'à 49 000 livres de produits céréaliers pour petit-déjeuner par heure à basse vitesse et avec une dégradation du produit pratiquement éliminée.

Conception et fonctionnalité

Les convoyeurs tubulaires à câble traînant déplacent doucement le produit à travers un tube scellé à l'aide d'un câble traînant breveté, enduit et flexible en acier inoxydable tiré sur une boucle. Des disques circulaires solides (vols) sont attachés au câble, qui pousse les céréales à travers le tube. Le câble revêtu garantit qu'aucun débris ne s'accumule dans les brins du câble, car le câble est totalement étanche.

Propreté et prévention de la contamination

Conçu pour un nettoyage rapide, des changements de ligne rapides et une disponibilité maximale du système, le système de convoyeur tubulaire à câble traîné utilise des mécanismes de nettoyage sophistiqués pour réduire l'accumulation de débris. Le conception flexible de ce système entièrement fermé empêche la contamination d'entrer tout en permettant de la nettoyer en place à plusieurs points de l'accumulation de céréales. Par exemple, une lame d'air située aux emplacements de déchargement des produits dans le système libère automatiquement les particules alimentaires des disques et du câble. De plus, des disques racleurs en uréthane fixés au câble éliminent tout débris résiduel du système de convoyeur pendant son déroulement.

Efficacité et gestion de l'énergie

Pour augmenter la disponibilité, le système est équipé d'un dispositif d'auto-tension du câble, contrairement aux autres méthodes de transport, qui nécessitent des ajustements continus de leurs systèmes de fonctionnement mécaniques. Le convoyeur tubulaire à câble traîné fonctionne avec une faible puissance, utilisant des systèmes économes en énergie moteurs à vitesse variable de 5 HP ou moins, consommant effectivement un minimum d'énergie par rapport aux autres systèmes de convoyeurs utilisés dans la fabrication de céréales pour petit-déjeuner. Le flux de production du système peut être ajusté à des vitesses variables.

Intégration polyvalente dans tous les processus de production de céréales pour petit-déjeuner

Ce système de convoyeur à traînée tubulaire a la flexibilité unique de s'intégrer à tous les processus de production de céréales, pour la fabrication de céréales en flocons extrudés, de céréales en flocons, de céréales extrudées soufflées au pistolet, de grains entiers soufflés au pistolet, de céréales soufflées au four, de céréales extrudées déchiquetées, grains entiers râpés et céréales granola. Le convoyeur est capable d’être intégré dans toutes les zones de traitement, tel que:

- Réception, pesée et mélange des matières premières,

- Préconditionnement et extrusion ; séchage, tempérage, écaillage et grillage,

- Enrobage, séchage, refroidissement et emballage.

Les convoyeurs tubulaires à traînées sont des systèmes idéaux pour déplacer des produits entre les processus d'extrusion, de formage, de trempe, d'écaillage et de grillage et jusqu'au processus de revêtement.

Optimisé pour la manipulation délicate et la prévention de la contamination

Le système est particulièrement utile là où les produits peuvent être particulièrement endommagés, là où la contamination serait répandue ou là où l'accumulation de poussière peut être excessive, comme par exemple. traitement de fin de ligne, du revêtement à l'emballage. Ces domaines incluraient le processus de revêtement jusqu'au sécheur, du sécheur à la peseuse, du sécheur au silo de rétention, puis de ces processus à l'emballage.

Points de vue d’experts du secteur

« Sur le marché de la production céréalière, la qualité et la sécurité des produits sont des questions très médiatisées », a déclaré Gary Schliebs, ingénieur de processus chez Plus One-Percent Engineered Solutions, une société de mise en œuvre d'ingénierie pour l'industrie alimentaire, basée en Australie. « Si un consommateur possède un produit contaminé à cause d’un corps étranger ou d’allergènes, cela retient l’attention des fabricants. Ils sont engagé pour la propreté et l’hygiène et garder les contaminants hors de leurs systèmes.

Adoption et éloges dans l’industrie céréalière

« De plus en plus de transformateurs de céréales pour petit-déjeuner envisagent d'utiliser cette technologie de convoyeur tubulaire dès la phase initiale de mélange jusqu'au mélangeur, puis à l'extrudeuse », poursuit Schliebs. « Certains grands fabricants mettent également en œuvre le système encore plus en aval, depuis leur extrudeuse jusqu'à leur système de revêtement et jusqu'à leur ligne de conditionnement. Voici un système avec lequel ils peuvent aller jusqu'au bout - un solution globale de bout en bout cela s’intègre parfaitement du point de vue du nettoyage et du point de vue d’un système fermé, et le risque est absolument minime en termes de contamination ou de problème d’hygiène.

Nos systèmes de convoyeurs tubulaires à traînée rationalisent le traitement des céréales pour petit-déjeuner

En raison de la flexibilité du système de convoyeur tubulaire par traînée de Cablevey à s'intégrer aux processus de production de céréales existants, associée à la capacité exemplaire de ce système à transporter des produits céréaliers sans dommage ni contamination, combinée à une facilité de nettoyage et des changements rapides, il surpasse considérablement les systèmes de convoyeurs traditionnels en termes de rentabilité et de transport optimisé des produits pour la production céréalière. Le convoyeur à traînée tubulaire incarne véritablement une nouvelle génération de solutions de transport pour les transformateurs de céréales pour petit-déjeuner.

À propos des convoyeurs Cablevey

Cablevey Conveyors, une division d'Intraco, Inc., est le principal fabricant de convoyeurs à câbles tubulaires et de systèmes de manutention pour le café en grains, les pistaches, les amandes et les arachides, les céréales, les haricots, les graines, les collations, ainsi que les poudres et les solides en vrac. Les systèmes de transport par câble se déplacent en douceur dans un tube fermé sans utiliser d'air. Nos systèmes peuvent transporter jusqu'à 1 500 pieds cubes par heure. Les morceaux, poudres, flocons, granulés, granulés, copeaux, pièces, miettes, granulés, peluches, rebroyés et poussières peuvent tous être manipulé avec facilité. L'entreprise propose de nombreuses configurations, que vous ayez besoin d'un tapis roulant personnalisé pour l'entrepôt ou d'un tapis roulant industriel pour les aliments. La séparation et la dégradation des produits sont pratiquement éliminées. Depuis 1971, des milliers de systèmes Cablevey ont été fabriqués et installés dans 49 États et 60 pays étrangers.

Si vous souhaitez améliorer votre transformation de céréales, Contactez-nous et nous vous aiderons à rationaliser vos opérations.