Der Verarbeitung von Frühstückscerealien ist ein faszinierender und integraler Aspekt der Lebensmittelindustrie. Von der Auswahl des Getreides bis hin zu den verschiedenen Zubereitungsmethoden haben sich Frühstückszerealien zu einer vielfältigen und beliebten Produktkategorie entwickelt, die von Millionen Menschen weltweit konsumiert wird. Wir werden die Geheimnisse hinter der Verarbeitung von Frühstückscerealien lüften und Einblicke in die Innovation und Handwerkskunst gewinnen, die bei der Herstellung dieser beliebten Frühstücks-Grundnahrungsmittel zum Einsatz kommen.

Was gilt als Frühstücksflocken?

Frühstücks cerealien ist ein verarbeitetes Lebensmittel, das hauptsächlich aus Getreide hergestellt wird und morgens mit Milch als Hauptgericht verzehrt werden soll. Es gibt zwei Hauptkategorien von Frühstückszerealien, die sich durch ihre Zubereitungsmethode unterscheiden. Heiße Cerealien, die eine kurze Garzeit benötigen, erfreuen sich nicht so großer Beliebtheit wie kalte, verzehrfertige Gegenstücke. Rezepte für scharfes Müsli gibt es in verschiedenen Formen seit der Antike, als ganze Körner gemahlen und in Wasser gekocht wurden, um verschiedene Arten von Brei oder Brei herzustellen.

Die Geschichte hinter Frühstückscerealien

Im Gegensatz dazu kalte Cerealien entstand viel später im späten 19. Jahrhundert, teilweise beeinflusst durch religiöse Überzeugungen. Der frühe Vorläufer moderner Cerealien war der „Graham Cracker“, der 1829 von Sylvester Graham, einem amerikanischen Geistlichen und Befürworter vegetarischer Ernährung, entwickelt wurde. Im Jahr 1863 erfand Dr. James Caleb Jackson das erste kalte Cerealien namens „Granula“. Es handelte sich um trockene Vollkorn-Frühstücksflocken, die durch Backen von Grahammehl und Kleie hergestellt wurden und vor dem Verzehr etwa 20 Minuten in Milch oder Wasser eingeweicht werden mussten, was sie praktischer als herkömmliche warme Cerealien machte.

Kurz darauf stieß der Arzt John Harvey Kellogg auf Granula und entwickelte zusammen mit seinem Bruder WK Kellogg ein ähnliches Getreide. Sie stellten das erste vorgekochte, flockenförmige Getreide her, das zunächst aus Weizen hergestellt wurde, später jedoch aufgrund seiner Beliebtheit durch Mais ersetzt wurde. Das Müsli der Kellogg-Brüder Das Produktionsunternehmen wurde 1906 gegründet und wurde zu einem enormen Erfolg, da bis 1909 mehr als eine Million Kisten Frühstücksflocken verkauft wurden. Eine weitere bemerkenswerte Persönlichkeit in der frühen Frühstücksflockenindustrie war Charles William Post, der 1897 Grape Nuts, 1904 Post Toasties und 1904 Post 40% Bran Flakes erfand 1922. Sein Unternehmen, Postum Cereal Co. Ltd., wurde später als General Foods Corporation bekannt.

Der Erfolg der Unternehmen Kellogg's und Post's führte zur Entstehung mehrerer anderer Hersteller von Frühstücksflocken im frühen 20. Jahrhundert. Die meisten dieser Unternehmen scheiterten jedoch schließlich, während Kellogg's und Postum Cereal (General Foods Corporation) weiterhin florierten. Ihr Erfolg wurde auf effektive Werbekampagnen zurückgeführt, die neben ihren gesundheitlichen Vorteilen auch die Bequemlichkeit und den Geschmack ihrer Produkte hervorhoben.

Darüber hinaus ist die Einführung von Cornflakes, die ansprechender waren als Weizenflocken, trugen zu ihrer Popularität bei. Seitdem erfreuen sich Frühstücksflocken wachsender Vielfalt und Beliebtheit und sind in den meisten amerikanischen Haushalten zu finden.

Markttrends und Statistiken für Frühstücksflocken

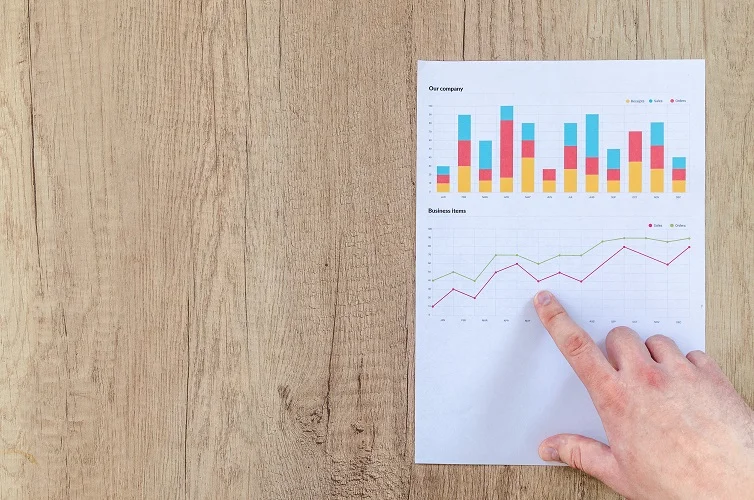

Heute ist der Markt für Frühstücksflocken auf einem Allzeithoch. Im Jahr 2020 wird die Branche voraussichtlich einen Umsatz von $62,7 Milliarden erwirtschaften. Auf die USA entfällt etwa ein Drittel dieses Umsatzes, nämlich rund $20,1 Milliarden. Auch die Branche wächst um ca 4.1% durchschnittliche jährliche Wachstumsrate (CAGR). Wie bereits erwähnt, sind Frühstückszerealien in reifen Märkten wie den USA und Europa eine weit verbreitete Produktkategorie. Allerdings gibt es in anderen Regionen der Welt, insbesondere in Asien, Afrika und im Nahen Osten, noch viel Raum für Wachstum. In vielen dieser Regionen werden Frühstücksflocken als eine Art neuartige Lebensmitteloption und Alternative zu herkömmlichen Lebensmitteln präsentiert, die normalerweise erhältlich sind.

Blick auf den US-Markt

In den USA suchen Getreidehersteller nach neuen Wegen, um den Konsum zu steigern und ihre Kunden zu binden. Eine dieser Strategien besteht darin, Müsli nicht nur als Frühstücksnahrung neu zu positionieren, sondern auch als etwas, das als Nachtisch oder sogar als Snack gegessen werden kann. Eine andere Strategie besteht darin, Einführung neuer Geschmacksrichtungen als Anspielung auf die tausendjährige Nostalgie. Beispielsweise wurden Hostess Donettes von Post Holdings, Caticorn von Kellogg's und Cinnamon Toast Crunch Churros von General Mills eingeführt.

Ein weiterer Trend, den Getreidehersteller im Auge behalten müssen, ist die gestiegene Kundennachfrage nach gesünderen, weniger verarbeitete Zutaten in ihren Rezepten verwendet. Dies ist insbesondere in der Produktentwicklung relevant, wenn es um reife Märkte wie Nordamerika und Europa geht. Es gibt Nischenmarken für Frühstücksflocken, die auf diese Trends reagieren und durch die Einbeziehung von Probiotika, Urgetreide, Samen, Nüssen und anderen sogenannten Superfoods einen Mehrwert schaffen.

Rohstoffe, die zur Herstellung von Frühstückscerealien verwendet werden

Der Hauptrohstoff für die Herstellung von Frühstücksflocken ist Getreide. Die in der Frühstücksflockenindustrie am häufigsten verwendeten Getreidearten sind Mais, Weizen, Hafer, Reis, Roggen und Gerste. Es gibt einige Arten von warmem Müsli, zum Beispiel Haferflocken, und kaltes Müsli, zum Beispiel geraspelten Weizen, die keine anderen Zutaten enthalten. In der Regel jedoch Frühstücksflocken enthalten eine Vielzahl weiterer Inhaltsstoffe, basierend auf der Rezeptur und der Verarbeitungsmethode. Zu diesen anderen Zutaten können wir Salz, verschiedene Arten von Süßungsmitteln, Hefe, färbende und geschmacksgebende Vitamine, Samen, Mineralien, Wirkstoffe, Konservierungsstoffe, Nüsse usw. zählen.

Während bestimmte natürliche Cerealien mit konzentriertem Fruchtsaft gesüßt werden können, entscheiden sich die meisten anderen Frühstückscerealien für konventionellere Süßungsmittel, darunter weißer und brauner Zucker, Maissirup oder aus Gerste gewonnenes Malz. Es gibt auch eine Vielzahl anderer Geschmacksrichtungen und Zutaten, die Frühstücksflocken zugesetzt werden, wie z. B. Zimt, Schokolade, verschiedene Fruchtaromen, Marshmallows, Trockenfrüchte, Nüsse und viele andere. Was die zugesetzten Vitamine und Mineralstoffe betrifft, müssen diese nach dem Kochen hinzugefügt werden, sofern sie nicht hitzebeständig sind. Beispielsweise verringert sich der Nährwert von Vitamin B1 um etwa 90%, wenn es Hitze ausgesetzt wird.

Verarbeitung von Frühstückscerealien

Es gibt mehrere Phasen, die Frühstücksflocken durchlaufen, bevor sie als Endprodukt entstehen. Abhängig von der Getreidesorte gibt es auch verschiedene Arten von Herstellungsverfahren, z. B. Flocken, gepufft, geschreddert und mehr. Unabhängig von der Art des Endprodukts beginnt der Herstellungsprozess mit der Zubereitung des Getreides. Die Verarbeitung von Frühstückszerealien umfasst a harmonische Mischung aus Technologie, Handwerkskunst und Kreativitätund verwandelt Getreide in beliebte und nahrhafte Frühstücksoptionen, die Menschen auf der ganzen Welt genießen.

In der Getreidefabrik besteht der erste Schritt bei der Verarbeitung von Frühstückszerealien in der Annahme des Getreides, das einer sorgfältigen Inspektion und Reinigung unterzogen wird. Abhängig von der Getreidesorte, die produziert wird, Bei einigen Getreidesorten werden Vollkornprodukte verwendet, während andere das Getreide durch große Metallwalzen verarbeiten, um die äußere Kleieschicht zu entfernen und feines Mehl herzustellen.

Die ausgewählten Körner, ob ganz oder in Mehlform, werden dann mit anderen Zutaten in einem großen Rotations-Schnellkochtopf vermischt. Der Garvorgang in dieser Phase ist abgestimmt auf die jeweilige GetreidesorteDabei werden Faktoren wie Rotationsgeschwindigkeit, Zeit und Temperatur berücksichtigt, um die gewünschte Konsistenz und den gewünschten Geschmack zu erzielen.

Nach dem Kochen muss das Getreide eine gewisse Menge an Feuchtigkeit behalten, um sich effektiv formen zu lassen. Dann ist es so in einen Trockenofen überführt, bei dem überschüssige Feuchtigkeit entfernt wird und gleichzeitig die ideale Textur und Form erhalten bleibt.

Bei bestimmten Getreidesorten, bei denen Mehl verwendet wird, wird das Mehl mit anderen Zutaten kombiniert und einer Kochextrusion unterzogen. Bei diesem Verfahren handelt es sich um ein beheiztes Gehäuse mit einer langen Schraube im Inneren, die mischt das Mehl effizient mit den anderen Zutaten, während die Mischung durch den Extruder transportiert wird.

Der gekochte Teig verlässt den Kochextruder in Form eines durchgehenden, länglichen Bandes. Dieses Band ist genau mit einem rotierenden Messer in Pellets schneidenDadurch entstehen einheitliche Formen, die später ähnlich wie die zuvor erwähnten gekochten Körner verarbeitet werden.

Unabhängig vom konkreten Herstellungsprozess werden die vorbereiteten Körner oder Pellets weiteren Schritten unterzogen, die je nach gewünschter Frühstücksflockensorte das Flockieren, Puffen oder Zerkleinern umfassen können. Diese Prozesse Fügen Sie unverwechselbare Texturen und Formen hinzu bis zum Müsli, wodurch den Verbrauchern eine große Vielfalt an Frühstücksfreuden geboten wird.

Herstellung von Flockengetreide

Flockenflocken können entweder aus ganzen Körnern oder aus extrudierten Pellets hergestellt werden. Der grundlegende Prozess besteht darin, die gekochten Körner oder Pellets mehrere Stunden lang ruhen zu lassen, damit sich der Feuchtigkeitsgehalt stabilisiert. Sobald diese Temperierungsphase abgeschlossen ist, werden die Körner oder Pellets durchlaufen enormer Druck zwischen zwei großen Metallrollen, was zu ihrer Abflachung führt. Die so erhaltenen Flocken werden dann in einen Ofen transportiert, wo sie heißer Luft ausgesetzt werden, um überschüssige Feuchtigkeit zu entfernen und durch Rösten den gewünschten Geschmack und die gewünschte Farbe zu erzielen.

Bei Cerealienflocken aus Vollkorn ist die Beibehaltung der richtigen Korngröße entscheidend, um die Gesamtproduktqualität sicherzustellen. Um die Verarbeitungsfähigkeit der Flocken zu verbessern, wird der Mischung üblicherweise unmodifizierte Maisstärke zugesetzt. Der Feuchtigkeitsgehalt von Getreideflocken danach Die Gartemperatur sollte idealerweise zwischen 28 und 321 TP3T liegen. Die Kontrolle des Feuchtigkeits- und Texturgehalts von Vollkornflocken erfolgt hauptsächlich während der Anfangsphasen des Kochens, Trocknens und Temperierens. Im Gegensatz dazu erfolgt diese Kontrolle bei extrudierten Flocken meist nach dem Extrusionsprozess. Dennoch ist es wichtig, im Endprodukt einen optimalen Feuchtigkeitsgehalt zwischen 1 und 31 TP3T zu erreichen, um die gewünschte Knusprigkeit und Zähigkeit zu gewährleisten.

Herstellung von gepufftem Getreide

Die Herstellung von Puffgetreide umfasst eine Kombination aus Reis und Weizen und erfordert eine spezielle Ausrüstung, die als „Pistole“ bezeichnet wird. Der Prozess beginnt mit dem Kochen, Abkühlen und Temperieren der Reiskörner. Anschließend werden die Körner mit Metallwalzen teilweise geglättet, u. a Technik, die als „Bumping“ bekannt ist. Anschließend werden sie einer weiteren Trocknungsrunde unterzogen, bevor sie in einen Dampfofen mit hohem Druck (den sogenannten „Pistole“) überführt werden. Durch die plötzliche Druckentlastung blähen sich die Körner schnell auf, da sie Dampf abgeben.

In diesem Stadium sind die gepufften Körner enthalten etwa 5 bis 7% Feuchtigkeit, der auf einen Wert zwischen 1 und 3% reduziert werden muss. Es ist wichtig zu bedenken, dass diese Getreidesorte leicht Feuchtigkeit absorbieren kann und daher eine Schutzschicht und geeignete Verpackungsmaterialien benötigt, um ihre Knusprigkeit zu bewahren und zu verhindern, dass sie mit der Zeit verderben.

Herstellung von geschreddertem Getreide

Geschreddertes Getreide wird überwiegend aus Weizen hergestellt, der durch einen speziellen Prozess in seine geschredderte Form gelangt. Zunächst wird der Weizen in Wasser gekocht, um eine gründliche Durchfeuchtung zu gewährleisten. Im Anschluss daran wurde die Weizen wird für einen Zeitraum von bis zu 24 Stunden temperiert bevor es durch zwei Metallwalzen geleitet wird. Diese Walzen unterscheiden sich von denen, die bei der Herstellung von Getreideflocken verwendet werden, und bestehen aus einer glatten Walze und einer gerillten Walze.

Neben der gerillten Walze wird ein Metallkamm mit einem Zahn in jeder Nut platziert. Wenn der Weizen durchläuft, werden diese Zähne zerkleinern die Körner, wodurch eine durchgehende bandartige Textur entsteht. Anschließend wird das Band auf die gewünschte Größe zugeschnitten und gebacken, bis es die entsprechende Farbe und Trockenheit erreicht.

Der entscheidende Schritt des Temperierens des gekochten Weizens für die angegebene Dauer gewährleistet eine gleichmäßige Feuchtigkeitsverteilung und ermöglicht die Retrogradation der Stärke, die eine wichtige Rolle dabei spielt um die richtige Textur für das Müsli zu erreichen. Wenn der Weizen nicht ausreichend temperiert wird, könnte der zerkleinerte Weizen übermäßig gummiartig und klebrig sein und für die weitere Verarbeitung ungeeignet sein.

Herstellung von Granola

Müsli wird durch Mischen und Kochen von Getreide mit anderen Zutaten wie Nüssen, Samen, Trockenfrüchten, Honig, Malzextrakt, verschiedenen Geschmacksrichtungen und Ähnlichem hergestellt. Im Gegensatz zu anderen Getreidesorten benötigt Müsli auch Öl in der Mischung, damit die anderen Zutaten zusammenhalten. Dieser Vorgang wird als Agglomeration bezeichnet. Die Mischung wird bei Temperaturen zwischen 300 und 425 °F gegart, um eine leichte Bräunung zu erreichen Feuchtigkeitsgehalt von etwa 3%. Etwa 5% Inulin (ein präbiotischer Ballaststoff) und andere Kohlenhydrate können ebenfalls hinzugefügt werden, um die Bindung zu unterstützen. Sobald der Koch- und Trocknungsprozess abgeschlossen ist, wird das Müsli in Stücke zerkleinert.

Beschichtungen hinzufügen

Nach der ersten Verarbeitungsphase können einige Cerealien mit einer Beschichtung aus Süßungsmitteln, Lebensmittelfarben, Aromen, Vitaminen, Konservierungsmitteln und/oder Mineralien besprüht werden. Der in den meisten Cerealien häufig verwendete Zuckerüberzug kombiniert eine Zuckerformel mit einer Anwendungsmethode, die den Zucker reguliert richtige Farbe, Geschmack, Größe und Struktur der Zuckerkristalle wenn es trocken ist. Typischerweise wird Rüben- oder Rohrzucker als Überzug verwendet, aber auch brauner Zucker oder Honig können teilweise Weißzucker ersetzen. Auch die Zugabe von Öl kann dazu beitragen, ein Verklumpen zu verhindern.

Zuckerüberzüge machen das Müsli nicht nur süß, sondern bilden auch eine zusätzliche Schicht zwischen Milch und Müsli und verlängern so deren Knusprigkeit. Das Hinzufügen verschiedener Stärken wie Dextrin oder Maltodextrin zur Oberfläche des Getreides trägt dazu bei, die Lagerstabilität zu verbessern und fügt dem Gesamtgeschmack während des Prozesses keine Süße hinzu. Maissirup mit hohem Fruchtzuckergehalt und kristalliner FruktoseAndererseits kann es verwendet werden, um Trockengeschmacksbitanwendungen Süße und Hafteigenschaften zu verleihen. Bei gesüßten Cerealien erhöht die Sichtbarkeit der Beschichtung auch die Attraktivität für den Verbraucher. Somit kann die Beschichtung bis zu 501 TP3T des Getreidegewichts ausmachen.

Verpackung und Qualitätskontrolle

Während bestimmte Getreidearten wie Weizenschnitzel resistent gegen Feuchtigkeitsverderb sind und direkt in Kartons verpackt werden können, ist dies bei den meisten anderen Getreidesorten der Fall erfordern luftdichte und wasserdichte Plastiktüten zum Verpacken. Diese Beutel werden dann in Kartons verpackt, um das Getreide vor dem Verderben zu schützen. Aktuelle Trends deuten darauf hin, dass moderne Kunden flexible Verpackungen und nachhaltige Materialien priorisieren.

Bei der Verpackung von Frühstückscerealien werden traditionell starre Kunststoffe verwendet. Zu den traditionellen Verpackungsmaterialien gehören:

- Polyethylen,

- Polypropylen,

- Polyamid,

- Polyethylenterephthalat,

- Ethylen-Vinylalkohol.

Allerdings richten immer mehr Cerealienhersteller ihr Augenmerk auf nachhaltigere Alternativen und setzen auf Verpackungsmaterialien auf pflanzlicher Basis. Diese Änderung spiegelt das Engagement der Branche für umweltfreundliche Praktiken und die Reduzierung ihrer Umweltauswirkungen wider. Auch Optionen mit praktischer Verpackung werden in Betracht gezogen, wie z wiederverschließbare, flexible und Standbeutel. Diese Optionen machen den herkömmlichen Karton überflüssig und reduzieren das Verpackungsvolumen insgesamt. Auch Einzelportionsbeutel sind ein Trend, den man im Auge behalten sollte.

Qualitätskontrolle in der Frühstückscerealienproduktion

Wie in allen anderen Lebensmittelproduktionsindustrien muss auch der Herstellungsprozess für Frühstücksflocken so sein sorgfältig auf Qualität und Hygiene überwacht. Dies bedeutet, dass die verwendete Ausrüstung sein sollte regelmäßig gereinigt und sterilisiert, während das Getreide sofort nach Ankunft in der Fabrik auf Fremdkörper untersucht werden sollte.

Überwachung von Temperatur und Feuchtigkeit sowie Überwachung des mikrobiellen Wachstums

Auch die Temperatur und der Feuchtigkeitsgehalt sollten während des Herstellungsprozesses sowie die Qualität des gelagerten Getreides ständig überwacht werden. Darüber hinaus muss die Verarbeitung von Getreide ständig auf Anzeichen von mikrobiellem Wachstum überprüft werden. Das Üblichste Mikroorganismen, auf die man achten muss Dazu gehören Salmonellen, Pilze, Aspergillus, Penicillium, sporenbildende Bakterien und Fusarium. Einige dieser Schimmelpilze produzieren Mykotoxine, die zu schweren Erkrankungen oder sogar zum Tod führen können.

Während Schimmelbefall in rohen Getreidekörnern nicht vollständig verhindert werden kann, Mikrobenwachstum kann kontrolliert werden wenn hygienische Herstellungspraktiken und -geräte verwendet werden.

Herausforderungen durch zusätzliche Inhaltsstoffe und Verunreinigungen während der Produktion

Es ist wichtig zu bedenken, dass das mikrobielle Wachstum zwar durch Hitzeeinwirkung gestoppt werden kann, bei der Zugabe anderer Zutaten jedoch die Möglichkeit einer späteren Kontamination besteht. Zu diesen Zutaten gehören:

- Süßstoffe,

- Färbung,

- Aromen,

- Konservierungsmittel,

- Vitamine,

- Mineralien,

- Andere Zusatzstoffe.

Auch der Transfer des Produkts zwischen verschiedenen Produktionsbereichen auf Schüttguthandhabungsgeräten kann ein hohes Kontaminationsrisiko bergen (vom Erhitzen über das Trocknen bis hin zum Beschichten und Verpacken).

Modernisierung der Getreideproduktion mit automatisierten Fördersystemen

In der Vergangenheit verließen sich Getreideproduzenten auf verschiedene Methoden wie Becherwerke, Flachbettförderer, aeromechanische Geräte, Schnecken oder pneumatische Förderer, um ihr Getreide innerhalb der Anlage zu transportieren. Allerdings stoßen diese Förderbandsysteme häufig aneinander Herausforderungen im Zusammenhang mit Kreuzkontaminationen, längere Ausfallzeiten und häufiger Wartungsbedarf.

Die Effizienz eines industriellen Förderbandsystems

Laut Gary Schliebs, Prozessingenieur bei Plus One-Percent Engineered Solutions: „Immer mehr Hersteller von Frühstückszerealien denken darüber nach, dies zu nutzen Rohrschleppfördertechnik Von der ersten Mischphase bis zum Mixer und dann in einen Extruder. Einige große Hersteller implementieren das System auch noch weiter nachgelagert, vom Extruder über die Beschichtungsanlage bis hin zur Verpackungslinie. Hier ist ein System, mit dem sie auf dem gesamten Weg mithalten können – eine End-to-End-Paketlösung, die sowohl aus Reinigungssicht als auch aus Sicht eines geschlossenen Systems perfekt passt und bei der das Risiko von Kontaminationen oder Hygieneproblemen absolut minimal ist. ”

Es wurde ein Bandfördersystem gezeigt, darunter ein Förderband für ein Lagerhaus oder ein kundenspezifisches Förderband für Lebensmittel viele dieser Risiken abmildern und Ineffizienzen effektiv beseitigen. Rohrschleppfördersysteme können in einen bestehenden Getreideproduktionsprozess integriert werden. Getreide ohne Probleme transportieren von Verunreinigungen oder Produktschäden. Dies geht außerdem mit einfacher Reinigung und schnellem Umrüsten einher und übertrifft alle anderen Arten von Fördersystemen, die in der Getreideproduktion verwendet werden, bei weitem.

Revolutionieren Sie Ihre Getreideproduktion mit Cablevey-Förderern

Die Entwicklung der Getreideproduktion hat zu erheblichen Fortschritten in der Fördertechnik geführt, und Rohrschleppseilförderer haben sich als bahnbrechend in dieser Branche herausgestellt. Cablevey Conveyors' überwindet die Einschränkungen herkömmlicher Fördersysteme innovative Rohrschleppförderer zur Verfügung stellen umfassende Lösung für Getreideproduzenten Sie streben nach höherer Effizienz, kürzeren Ausfallzeiten und verbesserten Hygienestandards. Machen Sie den nächsten Schritt zur Revolutionierung Ihres Getreideproduktionsprozesses mit Cablevey Conveyors. Kontaktiere uns Heute besprechen wir, wie unsere Rohrschleppseilförderer das können Steigern Sie Ihre Abläufe, die Produktivität steigern und höchste Hygiene- und Qualitätsstandards einhalten.