Les convoyeurs tubulaires à traînées constituent une excellente option pour le transfert de matériaux en vrac. Ils sont utilisés dans l’industrie agroalimentaire pour manipuler des produits fragiles tels que les aliments pour animaux, les céréales pour petit-déjeuner, les noix, divers snacks, les aliments surgelés, etc. Mais savons-nous comment les convoyeurs à traînées tubulaires se comparent aux autres types de convoyeurs? Si vous êtes curieux de connaître la réponse à cette question, continuez à lire pour une comparaison détaillée avec d'autres types de systèmes de convoyeurs.

Comment les convoyeurs tubulaires à traînée se comparent-ils aux autres types de convoyeurs et constituent-ils un choix supérieur pour vos besoins de transport ?

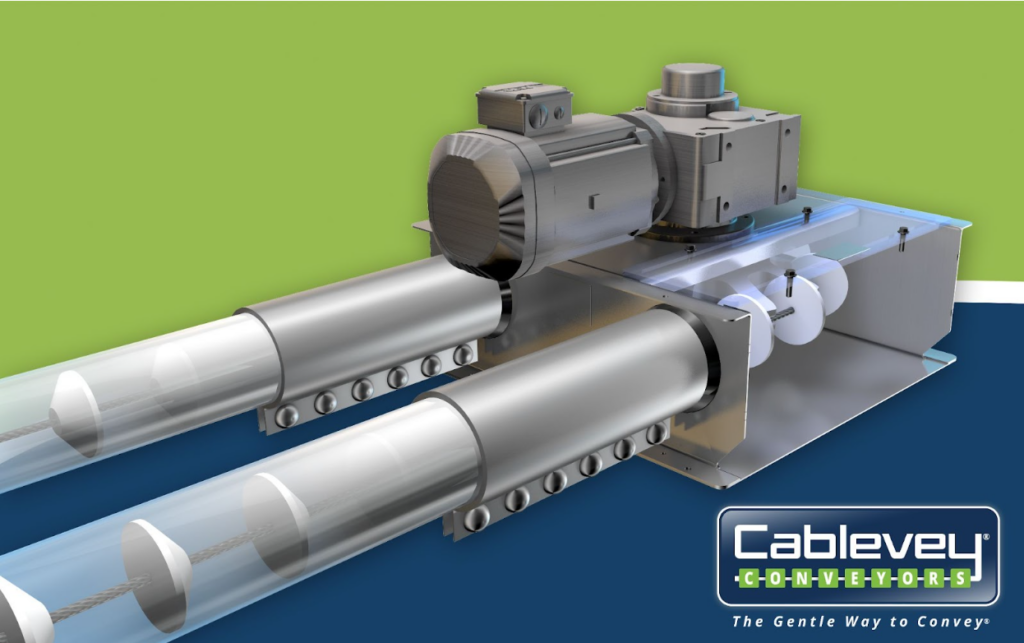

Convoyeurs à raclettes tubulaires sont un type de système de transport fermé utilisé comme équipement de manutention de matériaux en vrac. Ils utilisent une chaîne ou un câble pour traîner ou tirer une série de vols en forme de disque à travers un pipeline tubulaire, déplaçant efficacement et en douceur les matériaux d'un endroit à un autre.

La nature fermée de ce système minimise l'exposition du produit aux contaminants externes et réduit la génération de poussière. Idéal pour les matériaux fragiles ou spéciaux, ces convoyeurs offrent un contrôle précis de la vitesse de transport, garantissant une dégradation minimale du produit tout en maximisant la sécurité et minimiser les problèmes de propreté.

Par rapport à d'autres types de systèmes de convoyeurs, les convoyeurs tubulaires à traînées présentent plusieurs avantages, notamment garantir un environnement sans poussière (réduisant le risque d'explosion de poussière) et empêcher la contamination étrangère du produit. Ils sont également relativement faciles à entretenir et à nettoyer régulièrement. Dans la section ci-dessous, nous expliquerons comment cet équipement de convoyeur se compare à d'autres équipements couramment utilisés. systèmes de transport.

Convoyeurs à traînée tubulaires vs tarières à vis

Les convoyeurs à vis (ou convoyeurs à vis) sont similaires aux systèmes de traînées tubulaires dans la mesure où ils transportent également des matériaux à travers un tube. Ils utilisent une tarière à l'intérieur du tube, qui est une lame rotative en forme de tire-bouchon hélicoïdal qui pousse les matériaux granulaires ou liquides vers l'avant. Les systèmes à tarière réduisent le bruit, tout comme les solutions de traînée tubulaire.

Les tarières à vis ne conviennent pas aux matériaux doux

Malheureusement, les vis sans fin ne constituent pas le meilleur choix pour le transport matériaux fragiles, surtout ceux mélangés. C'est simplement parce que le la lame de la tarière tourne directement à travers le matériau, provoquant bris de matériel, broyage et séparation des mélanges. Cette conception à vis est la raison pour laquelle les convoyeurs à vis sont principalement utilisés pour les matériaux semi-solides tels que les cendres de chaudière, la viande, les aliments pour animaux, les agrégats, les déchets alimentaires, les déchets solides municipaux, etc.

Si vous devez transporter des matériaux nécessitant un transport doux, un convoyeur tubulaire est une bien meilleure option. En ce qui concerne les exigences en matière d'installations, les tarières à vis ne sont pas aussi flexibles comme systèmes de traînée tubulaires. Même s'ils sont connus sous le nom de « convoyeurs à vis flexibles », en raison de la conception et du mouvement ascendants de la vis, l'utilisation de ces convoyeurs sur plusieurs plans est limitée. Plus l'inclinaison du convoyeur à vis est élevée, plus il consommera d'énergie. En revanche, les convoyeurs à traînées tubulaires sont assez efficaces.

Convoyeurs tubulaires par rapport aux convoyeurs aéromécaniques

Un autre type de convoyeur tubulaire, les systèmes aéromécaniques, comprend un tube en acier traversé par un câble circulant. Les disques sont uniformément espacés le long de cette corde, de la même manière que les disques sont positionnés dans une chaîne tubulaire ou un convoyeur à câble.

Ces disques créent un courant d'air lorsqu'ils se déplacent à des vitesses très élevées à l'intérieur du tube. Cela conduit à d’importantes rupture de produit et de matériau dans les virages. Si vous voulez transmettre matériaux fragiles avec ce système, vous devez maintenir une vitesse lente et constante. Les convoyeurs à traînées tubulaires sont bien plus adaptés à cette application.

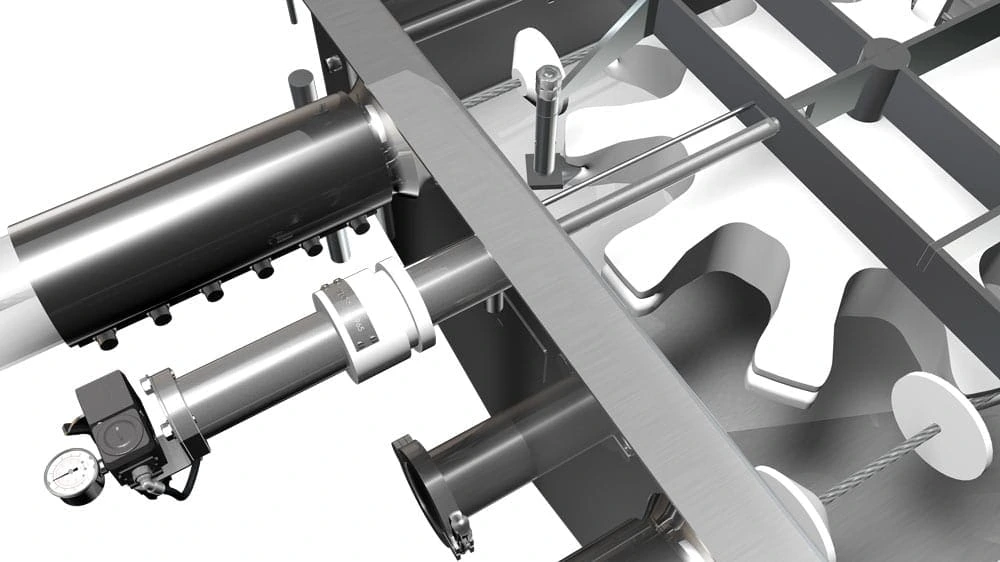

Les convoyeurs aéromécaniques ont une étape supplémentaire dans le processus de maintenance

L'aéromécanique et convoyeur tubulaire Les solutions sont à la fois flexibles et peuvent s'adapter à presque toutes les tailles et configurations d'espace au sol. Ils sont également relativement efficaces et ne nécessitent pas de dépenses énergétiques élevées. Ceci étant dit, en raison de la corde dans leur conception, les convoyeurs aéromécaniques nécessitent une tension de câble. Cela ajoute une autre étape dans le processus de maintenance, augmentant les coûts et les temps d'arrêt. En dehors de cela, les solutions aéromécaniques ne sont pas trop difficiles à maintenir propres.

Convoyeurs tubulaires par rapport aux convoyeurs pneumatiques

Il y a deux types de systèmes de convoyeurs pneumatiques – convoyeurs à vide et convoyeurs à air comprimé. Le premier utilise des conditions négatives (un vide) et le second des conditions positives (pression de l'air) pour déplacer des matériaux secs en vrac à travers une conduite entièrement fermée (un tube). Différents produits et matériaux alimentaires peuvent être transportés via des convoyeurs pneumatiques, similaires aux convoyeurs tubulaires à traînées. Généralement, les systèmes de convoyeurs pneumatiques sont utilisés pour :

- poudres métalliques,

- Sables,

- Fines de charbon,

- Produits alimentaires,

- Farine de blé,

- Sucre,

- Amidon.

Comme les convoyeurs à traînées tubulaires, les solutions pneumatiques sont flexibles et peut accueillir divers espaces. Ils peuvent même parcourir de longues distances si nécessaire, bien que les convoyeurs à air comprimé soient meilleurs que les convoyeurs à vide. Cependant, les convoyeurs pneumatiques posent un problème lorsqu'il s'agit de l'intégrité des produits : ils sont connus pour endommager les matériaux délicats.

De plus, des filtres sont nécessaires pour le confinement et le contrôle de la poussière. Ces filtres doivent être changés régulièrement. En outre, les systèmes pneumatiques nécessitent beaucoup d’énergie électrique pour maintenir le vide ou la pression de l’air. Ils consomment jusqu'à 10 fois plus d'énergie que les systèmes de transport par câble. Un convoyeur pneumatique à vide génère également un bruit considérable.

Convoyeurs à traînée tubulaires vs élévateurs à godets

Contrairement aux systèmes mentionnés précédemment, les élévateurs à godets ne sont pas équipés de tube. Au lieu de cela, ils ont des conteneurs à plusieurs faces (seaux) qui déplacer le matériel verticalement ou horizontalement. Une courroie transporte ces godets, avec une source d'énergie entraînant la courroie. Les élévateurs à godets sont parfaits pour transporter des matériaux en vrac fluides, tels que des engrais ou des céréales.

Cependant, les élévateurs à godets sont difficiles à nettoyer. Une grande variété de pièces mobiles (boulons, écrous, godets, etc.) fait que leur les coûts de maintenance sont beaucoup plus élevés que pour convoyeurs à traînée tubulaires. D'un autre côté, les convoyeurs à godets réduisent le bruit, sont économes en énergie et ne nécessitent pas beaucoup de puissance motrice. Cela étant dit, ils ne conviennent généralement pas aux industries où l’hygiène et la sécurité des produits (telles que la sécurité alimentaire) sont importantes.

Convoyeurs à traînée tubulaires et systèmes de convoyeurs à bande

Les différences distinctes entre le système de convoyeur à bande et le convoyeur à traînée tubulaire sont évidentes au premier coup d'œil. Cependant, étant donné qu'un système de bande transporteuse est l'un des systèmes de transport les plus courants sur le marché, il convient également de le mentionner.

Ces solutions sont constituées de poulies (deux ou plus) qui déplacent une boucle fermée de matériau (la courroie) par rotation. Les poulies sont généralement alimentées par un moteur qui entraîne la courroie dans la bonne direction. Deux types de convoyeurs à bande sont utilisés : pour le transport de matériaux généraux (articles solides, emballages et cartons) et pour le transport de produits et matériaux en vrac. Même si la plupart des convoyeurs à bande sont ouverts, ils peuvent également être fermés pour réduire les risques de contamination ambiante et de perte de matériau.

La bande transporteuse industrielle pour aliments ne convient pas aux espaces limités

Les convoyeurs à bande sont utilisés dans un large éventail d’industries. Cependant, ils constituent un mauvais choix pour le transport vertical de matériaux. Si vous envisagez un espace au sol limité et des angles abrupts, un simple convoyeur à bande – même fermé – ne fera tout simplement pas l'affaire. En outre, les systèmes de courroies nécessitent un investissement initial élevé et doivent être soigneusement configurés pour un fonctionnement fiable. Lorsqu’il s’agit de transporter des matières et des produits alimentaires, il existe de meilleurs choix que les convoyeurs à bande.

Convoyeurs tubulaires à chaîne ou à câble – Quelle est la différence ?

Il est également important de mentionner les différences entre les deux principaux types de convoyeurs tubulaires à traînées. Tous les convoyeurs à traînées tubulaires ne sont pas identiques – Les systèmes de câbles et de chaînes porte-câbles comportent des exigences de maintenance et de nettoyage différentes et des coûts énergétiques différents.

Convoyeurs tubulaires à chaîne

Les convoyeurs tubulaires à chaîne peuvent compromettre l'intégrité du produit. Ils ne constituent pas non plus l’option la plus hygiénique, car les particules alimentaires s’accumulent dans la chaîne exposée, devenant ainsi un terrain fertile pour les bactéries. Les convoyeurs à chaîne traînante ont certaines restrictions d'acheminement et sont pas aussi flexible que les convoyeurs à câble. Ils sont difficiles à nettoyer et leurs pignons doivent être remplacés fréquemment. Leur fonctionnement nécessite également plus d’énergie que les convoyeurs à câbles.

Convoyeurs à câbles tubulaires

Les convoyeurs à câbles sont des systèmes entièrement optimisés pour l’industrie agroalimentaire. L'acier inoxydable le câble à l'intérieur de leur tube ne collecte aucun débris ou particule de nourriture – il est scellé dans une gaine en nylon, le rendant lisse et non en contact direct avec le matériel transporté. Contrairement à un convoyeur à chaîne, un convoyeur à câble traînant peut déplacer les produits dans toutes les directions : horizontalement, verticalement, selon des angles et même dans les coins.

Ces systèmes comportent moins de composants de convoyeur mobiles que les systèmes à chaînes et sont donc plus faciles à entretenir. Systèmes de câbles ont également plus d'options de nettoyage du mécanisme que les convoyeurs à chaîne. Enfin, les convoyeurs à câbles n'ont pas besoin de beaucoup de puissance pour fonctionner, ce qui signifie que leurs coûts énergétiques sont inférieurs à ceux des convoyeurs à chaînes.

Comment choisir le bon système de convoyeur ?

Comment décider quel système de transport est la meilleure option pour votre installation ? Avez-vous besoin d’une simple bande transporteuse sur mesure pour un entrepôt ou d’un convoyeur tubulaire ? Déterminer quel équipement de manutention est le meilleur pour votre entreprise dépend d'une série de facteurs:

- Le type de matériau que vous souhaitez transporter (granulométrie, fluidité, caractère collant et s'il s'agit de matières premières),

- La taille et l'agencement de votre sol,

- Quelle est la taille de votre budget (à la fois pour l'investissement initial et pour des considérations de coûts de maintenance),

- Exigences de l’industrie (toutes normes spéciales de sécurité alimentaire ou d’hygiène et similaires),

- Exigences de débit.

Êtes-vous à la recherche d’un nouveau système de convoyeur ? Contactez Cablevey Conveyors pour plus d’informations

Choisir la bonne solution de manutention pour vos installations de production est une décision importante. Dans cet article de blog, nous avons présenté toutes les bases que vous devez connaître sur les systèmes de convoyage les plus courants. Si vous avez des questions sur ces systèmes ou si vous ne savez pas lequel conviendrait le mieux à votre installation, n'hésitez pas à nous contacter. Contactez-nous – Cablevey Conveyors est là pour vous aider. Nous sommes impatients d'avoir de vos nouvelles !

FAQ

Que sont les convoyeurs à traînée tubulaires ?

Les convoyeurs à raclettes tubulaires sont systèmes fermés utilisés pour la manutention de matériaux en vrac. Ils utilisent une chaîne ou un câble pour tirer des vols en forme de disque à travers un pipeline tubulaire, déplaçant ainsi les matériaux de manière douce et efficace. Ces convoyeurs réduisent l'exposition aux contaminants, diminuent la poussière et offrent un contrôle précis de la vitesse, ce qui les rend idéaux pour les matériaux fragiles.

En quoi les convoyeurs tubulaires à traînée diffèrent-ils des tarières à vis ?

Tandis que les deux déplacent des matériaux dans un tube, les tarières à vis utilisent une lame rotative ce qui peut endommager les objets fragiles. En revanche, les convoyeurs à traînées tubulaires utilisent des chaînes ou des câbles, préservant ainsi l'intégrité des matériaux. De plus, les vis sans fin sont moins flexibles en termes d'angles d'installation et consomment plus d'énergie dans les pentes que les convoyeurs tubulaires à traînées.

Comment les convoyeurs aéromécaniques se comparent-ils aux convoyeurs tubulaires à traînée ?

Les deux types de systèmes peuvent s'adapter à différents espaces au sol, mais les convoyeurs aéromécaniques fonctionnent avec un câble transportant des disques à des vitesses élevées, provoquant des bris de matériaux dans les virages. Les convoyeurs aéromécaniques nécessitent également une tension de câble, ce qui augmente le temps et les coûts de maintenance. En comparaison, les convoyeurs à traînées tubulaires sont plus doux pour les matériaux et nécessitent un entretien moins complexe.

Quels sont les avantages et les inconvénients des convoyeurs pneumatiques ?

Les convoyeurs pneumatiques, qui utilisent le vide ou la pression de l'air, peuvent déplacer une gamme de matériaux et parcourir de longues distances. Cependant, ils peuvent endommager des objets délicats, nécessitent des filtres pour contrôler la poussière et consomment beaucoup plus d'électricité que les autres systèmes de convoyeurs. Ils peuvent également être bruyants, notamment les convoyeurs à vide.

En quoi les élévateurs à godets diffèrent-ils des convoyeurs tubulaires à traînée ?

Les élévateurs à godets déplacent les matériaux à l'aide de conteneurs (seaux) sur une courroie, tandis que les convoyeurs à traîneaux tubulaires utilisent un tube. Les élévateurs à godets sont difficiles à nettoyer, ont des coûts de maintenance plus élevés et ne sont pas idéaux pour les industries donnant la priorité à l'assainissement. En revanche, les convoyeurs tubulaires à traînées sont plus efficaces et hygiéniques.

Pourquoi les systèmes de convoyeurs à bande pourraient-ils ne pas convenir à certaines applications ?

Bien que couramment utilisé, les convoyeurs à bande ne conviennent pas au transport vertical de matériaux, surtout dans les espaces limités. Ils nécessitent également un investissement initial élevé et une configuration minutieuse. Pour transporter de la nourriture, il existe souvent de meilleures options en raison de problèmes d’espace et d’hygiène.

Quelle est la différence entre les convoyeurs tubulaires à chaîne et à câble ?

Les convoyeurs à chaîne peuvent compromettre l'intégrité des produits et ne sont pas aussi hygiéniques, les particules alimentaires s'accumulant dans les chaînes. Ils ont des restrictions de routage, nécessitent des remplacements fréquents des pignons et consomment plus d'énergie. Les convoyeurs à câbles sont meilleurs pour la transformation des aliments, se déplacent dans toutes les directions, nécessitent moins d’entretien et sont plus économes en énergie.

Comment choisir le bon système de convoyeur ?

Considérez le type de matériau, la taille de l'étage, le budget, les exigences du secteur et les besoins en matière de débit. Des facteurs tels que la taille des particules, la fluidité, les normes de sécurité ainsi que les coûts initiaux d'installation et de maintenance influenceront le meilleur choix pour votre installation.

Pourquoi les convoyeurs tubulaires à traînée sont-ils recommandés pour les articles fragiles ?

Leur conception fermée et mécanisme de glissement doux assurez-vous que les produits comme les céréales, les noix et les collations ne sont pas cassés ou dégradés pendant le transport. Ils offrent un contrôle précis de la vitesse et réduisent l’exposition aux contaminants externes, garantissant ainsi la sécurité et l’intégrité du produit.

Qui puis-je contacter pour plus d’informations sur les systèmes de convoyeurs ?

Tu peux Contactez Cablevey Conveyors pour des conseils d’experts et plus d’informations. L'entreprise dispose d'experts qui peuvent vous fournir des informations sur différents systèmes de convoyeurs et vous aider à sélectionner la solution de manutention adaptée à vos besoins.