Transformation et conditionnement des aliments surgelés est une industrie vitale qui offre un monde de commodité aux consommateurs. Il permet un stockage plus long des denrées périssables, réduit le gaspillage alimentaire et offre des solutions de repas rapides et faciles pour les modes de vie occupés. Alors que la demande mondiale d’aliments surgelés continue d’augmenter, l’importance de maintenir les normes les plus élevées en matière de transformation et d’emballage est devenue primordiale.

L'histoire des aliments surgelés

Depuis des siècles, la congélation est une méthode privilégiée pour conserver les aliments partout dans le monde. Pourtant, ce n'est qu'avec un homme nommé Clarence Birdseye de Gloucester, Massachusetts, que nous avons réussi à optimiser le processus. Connu comme le « père des aliments surgelés », Clarence Birdseye avait travaillé comme missionnaire, trappeur, naturaliste et commerçant de fourrures au Labrador. C'est là qu'il a compris que les poissons capturés lors de la pêche sur glace gèleraient instantanément dans les températures extrêmement froides du Grand Nord. À sa grande joie, il a également remarqué que le poisson et le gibier sauvage ainsi congelés avaient meilleur goût et duraient plus longtemps que ceux congelés à des températures plus élevées.

Une révolution dans la conservation des aliments

C'est au début des années 1920 qu'il met au point la première machine capable de congeler rapidement des aliments, soit en gros morceaux, soit en emballages plus petits. Son invention a permis de congeler des aliments dans un processus connu sous le nom de congélation rapide. Les aliments surgelés prêts à la vente au détail destinés à la consommation domestique ont été introduits pour la première fois au début des années 1930 par la General Foods Corporation dans 10 magasins d'alimentation tests à Springfield, dans le Massachusetts.

Tendances et préférences des consommateurs

Depuis, il y a eu une rapide croissance des ventes de produits surgelés en raison de la disponibilité toute l'année, de la satisfaction des consommateurs et de la commodité générale apportée au consommateur moyen par les produits alimentaires surgelés. Au fil des années et des décennies qui ont suivi, de nouveaux produits et technologies des aliments surgelés ont été et sont toujours introduits sur le marché. Le marché mondial des aliments surgelés est désormais estimé à environ $232,42 milliards et, d'ici 2025, il devrait atteindre $376,95 milliards, avec un taux de croissance annuel composé (TCAC) de 4,3%.

Des viandes aux produits de boulangerie

De la viande congelée aux produits de boulangerie surgelés, les consommateurs possédant des réfrigérateurs et des congélateurs domestiques du monde entier ont reconnu que les aliments surgelés constituaient un meilleur choix parmi de nombreux autres produits emballés présents dans les rayons des magasins. Il est important de noter que la qualité des aliments surgelés dépend en grande partie de qualité de l'aliment cru et du processus de fabrication. La qualité peut également être compromise si les températures du produit ne sont pas correctement maintenues tout au long de la chaîne du froid. Cela comprend le stockage, le transport, la distribution et l'affichage dans les magasins de détail, ainsi que la transformation et l'emballage des aliments surgelés. À cette fin, nous avons élaboré ce guide d’introduction sur quelques bonnes pratiques en matière d’aliments surgelés.

La vidéo ci-dessous offre un aperçu de l’histoire des aliments surgelés.

Les processus de congélation et de prétraitement dans l'industrie des aliments surgelés

En gros, le processus de congélation comprend trois étapes : prétraitement, congélation et stockage congelé. Le prétraitement peut impliquer blanchiment, cryoprotection, traitements par trempage et traitements thermiques, en fonction de la nourriture. Le fait important ici est que le processus de congélation ne conserve que la qualité déjà présente de l’aliment et ne l’améliore pas. Ainsi, la fonction de tous les processus de prétraitement est de maintenir la sécurité et la qualité des aliments surgelés.

Blanchir les légumes – Préserver la qualité et la sécurité

Par exemple, les légumes subissent généralement un processus de blanchiment à la vapeur ou à l’eau chaude afin de ralentir les changements chimiques et physiques qui peuvent se produire pendant le stockage. Les fruits, cependant, sont généralement trempé dans de l'acide ascorbique ou diverses solutions sucrées pour minimiser le brunissement. Les viandes et produits carnés, le poisson et certains légumes subiront des traitements thermiques pour tuer les micro-organismes de surface et les aider à conserver leur fermeté initiale après décongélation. De nouveaux outils, technologies et méthodologies sont constamment introduits pour améliorer la qualité des produits et réduire les coûts.

Congélation par contact ou par convection

Le processus de congélation peut être réalisé de plusieurs manières. Une méthode couramment utilisée dans l'industrie des aliments surgelés est variation de l'ancien processus développé pour la première fois par Birdseye dans les années 1920. Il s'agit d'un processus de contact indirect avec un réfrigérant qui circule entre des courroies ou des étagères contenant des emballages d'aliments surgelés. C’est ce qu’on appelle la congélation par contact ou par convection.

Congélation par soufflage d'air

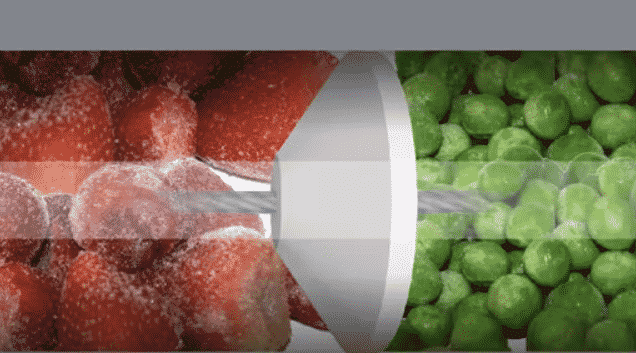

Une autre méthode couramment utilisée consiste à utiliser de l’air froid. Connues sous le nom de congélation par air soufflé, plusieurs méthodes entrent dans cette catégorie. Certains impliquent des courroies, des tunnels ou des lits fluidisés dans lesquels le produit alimentaire est exposé à un courant d'air glacial à -30°F. Dans les congélateurs à bande, les aliments non emballés sont déposés sur une bande grillagée à travers laquelle l'air froid souffle. Dans les congélateurs à lit fluidisé, le souffle d'air froid est suffisamment puissant pour suspendre partiellement les aliments. Cette méthode est particulièrement efficace dans réalisation d'une surgélation individuelle rapide (IQF) morceaux de produits. Ces techniques de congélation par flux d’air ne prennent que quelques minutes pour atteindre leur objectif. Des précautions particulières doivent être prises pour éviter la déshydratation et le transfert d'humidité des produits vers les parois et/ou les serpentins de refroidissement.

Congélation cryogénique

Une troisième méthode de congélation, communément appelée congélation cryogénique, a gagné en popularité ces dernières années. Ce type de technologie utilise une solution de gaz liquéfié surfondu, telle que de l'azote liquide ou du dioxyde de carbone, dans laquelle les aliments sont pulvérisés avec ces liquides à des températures de -320°F. Le produit est alors équilibré à -20°F et envoyé au stockage. En raccourcissant le temps de congélation de quelques minutes à quelques secondes, de nombreux produits conserveront une meilleure texture après décongélation. Cette méthode est généralement utilisée dans les opérations à petite échelle, en particulier aux premières étapes de la transformation du produit. Les congélateurs cryogéniques sont également utilisés pour la surgélation rapide de produits humides ou sensibles qui peuvent ensuite être traités par des congélateurs à contact ou à flux d'air.

Quelle est la température et la période de stockage recommandées ?

Tous les aliments surgelés ne présentent pas les mêmes vulnérabilités lors du stockage. Ces différences dépendent principalement de la rapidité avec laquelle ces aliments développent des saveurs ou des décolorations anormales. Il est également possible que différents lots du même type d'aliment aient des stabilités différentes en fonction de divers facteurs tels que la qualité initiale du produit brut, ingrédients, méthode de traitement, matériaux d'emballage, etc.

La durée de stockage peut être considérablement augmentée à mesure que la température de stockage devient plus froide. Pour la majorité des produits, un une température de 0 °F ou moins est requise si le produit doit être stocké pendant plus de six mois. Des températures de stockage supérieures à 0 °F accéléreront les pertes de qualité.

La tolérance de temps et de température (TTT)

Le temps et la température affectent la qualité globale des aliments surgelés (texture, couleur et saveur). La résistance de l'aliment à cette dégradation est connue sous le nom de tolérance temps-température (TTT). Les réglementations et les normes de l'entreprise sont utilisées pour garantir que les durées et les températures des produits alimentaires surgelés stockés respectent leurs tolérances. La conformité implique souvent des coûts importants, notamment pour les produits largement distribués ou produits en gros volumes. Néanmoins, les fabricants de produits surgelés doivent maintenir les températures tout au long de la chaîne du froid pour éviter l’insatisfaction des consommateurs.

La durée de conservation pratique (PSL)

Plus communément appelée durée de conservation, la durée de conservation pratique (PSL) représente la durée de stockage acceptable par le consommateur. La règle générale est que plus la température de stockage est froide, plus la durée de conservation est longue. Par exemple, les viandes maigres crues et précuites peuvent être conservé à 5°F pendant 4 à 20 mois, en fonction de la qualité initiale du produit, de la méthode de transformation et du matériau d'emballage utilisé. Cependant, si cette température est abaissée à -4°F pour ces mêmes produits, la durée de conservation moyenne augmentera entre 8 et 33 mois. À -22°F, la durée de conservation pratique peut même atteindre 20 à 33 mois.

D'autre part, les produits carnés gras ont un PSL plus court que les viandes maigres, car une teneur élevée en matières grasses augmente le risque d'oxydation, de rancissement et de saveurs désagréables. Ainsi, les viandes grasses ont une durée de conservation moyenne d’environ la moitié de celle des viandes maigres. La même chose peut également être dite à propos des aliments précuits avec de la sauce ou des produits à base de poisson. Étant donné que ces aliments sont plus sensibles que les viandes rouges, ils doivent être congelés rapidement et conservés à des températures plus froides pour obtenir une durée de conservation similaire.

Défis liés à la conservation des fruits et légumes surgelés

Cela dit, les fruits et légumes surgelés sont les produits les plus sensibles à la détérioration lors du stockage, en particulier lorsqu'il s'agit de températures de stockage congelées plus élevées. À une température de conservation d'environ 23 °F, ces types d'aliments ne peuvent être stocké pendant un à cinq mois. Il est également important de noter que ces aliments peuvent également subir un léger dégel au fil du temps, perdant ainsi des liquides et des nutriments. À mesure que les températures de stockage diminuent, les fruits et légumes surgelés deviennent plus stables. Néanmoins, il n'est pas recommandé que les températures descendent en dessous de -13°F.

Considérations principales pour l'emballage des aliments surgelés

Lors du conditionnement de leurs produits, les fabricants de produits surgelés sont confrontés à un ensemble complexe de Réglementations FDA et les exigences auxquelles ils doivent répondre. Des considérations esthétiques aux préoccupations pratiques, ces facteurs sont cruciaux pour les deux préserver la qualité des aliments et répondre aux attentes des consommateurs. C’est pourquoi ils doivent répondre à plusieurs besoins de packaging :

- L'attrait du client,

- La sécurité alimentaire,

- Résistance aux manipulations,

- Résistance aux fuites,

- Imperméabilité,

- Durabilité,

- Facilitation d'une congélation rapide,

- Résistance aux températures de -40°F,

- Commodité,

- Économie,

- Respect de l'environnement.

Essentiellement, ces facteurs mettent en évidence les exigences multidimensionnelles imposées aux emballages de produits alimentaires surgelés. Le défi pour les fabricants consiste à trouver une approche équilibrée qui réponde à toutes ces exigences. Ils doivent se conformer aux Réglementations de la FDA pour les aliments surgelés tout en maintenant rentabilité et la durabilité environnementale.

Technologie d'emballage et de scellage des aliments surgelés

Les systèmes de remplissage et de scellage verticaux (VFFS) sont les solutions les plus populaires car ils offrent beaucoup de flexibilité, une grande efficacité d'étanchéité, une fiabilité lorsqu'il est soumis à des forces externes et une conception globalement hygiénique. Le film (matériau) utilisé dans le processus d'emballage est important car il protège le produit et son attrait visuel tout au long du traitement sur les équipements de manutention des matériaux en vrac, du stockage, de la décongélation et, dans certains cas, de la cuisson.

Sélection du matériel d'emballage

De nombreux producteurs de produits surgelés utilisent un film en polyéthylène (PE) car il offre un niveau élevé de durabilité, de résistance à la perforation et de durée de conservation. Il a également été démontré que les stratifiés de papier d'aluminium fonctionnent bien en termes de perméabilité à l'oxygène, stabilité mécanique et thermique, transmission de l'eau et durabilité de l'étanchéité. Le système de production doit être compatible avec le film souhaité, car trop de friction pendant le processus d'emballage peut affecter la qualité du produit final.

Choix de technologies d’étanchéité

La technologie de scellage utilisée doit être adaptée au matériau d’emballage choisi. Un joint efficace permettra non seulement assurer la qualité et la protection contre les forces extérieures et des gaz, mais améliorera également l'apparence des emballages. Pour les films plus épais, tels que le polypropylène (PPE), le thermoscellage direct est idéal. Cependant, le thermoscellage par impulsion ou les systèmes VFFS constituent également d’excellentes alternatives. La technologie du zip-lock est un entrant relativement nouveau, qui a gagné en popularité ces dernières années en raison de la commodité et de l'attrait visuel qu'elle offre aux consommateurs. Il peut être utilisé en combinaison avec une méthode de thermoscellage.

Sécurité alimentaire dans la transformation et l'emballage des aliments surgelés

Les normes de sécurité dans l’industrie des aliments surgelés sont parmi les plus élevées du pays. C'est particulièrement vrai en ce qui concerne procédures d'assainissement et de nettoyage. Tous les producteurs doivent disposer d’un système et d’un équipement électrique conçus pour résister à la poussière et aux nettoyages humides agressifs, tant internes qu’externes.

En règle générale, pour optimiser la sécurité et la qualité, les producteurs de produits surgelés doivent utiliser un système d'emballage conçu de manière hygiénique qui rend l'ensemble du processus de nettoyage aussi simple et transparent que possible. Systèmes VFFS en acier inoxydable, par exemple, sont spécialement conçus pour avoir des surfaces inclinées afin d'éliminer l'accumulation de résidus alimentaires. Non seulement ces systèmes permettront un accès plus facile pour le nettoyage et l’entretien, mais ils empêcheront également la contamination croisée. C'est également une bonne pratique de maximiser les vitesses de débit pour transporter les produits rapidement afin d'éviter toute décongélation indésirable.

Fluctuations de température et leur impact sur la qualité des aliments surgelés

Pour maximiser la production d’aliments surgelés, les fabricants ont besoin d’une intégration de systèmes. Tous les systèmes et composants du processus de fabrication des aliments surgelés doivent communiquer efficacement. En général, de courtes périodes de fluctuations de température ne constituent pas un problème sérieux tant qu'elles ne se répètent pas. Il est important de garder à l'esprit que le la perte de qualité des aliments surgelés est progressive, cumulatif et irréversible. Avec des produits particulièrement sensibles, même une courte exposition à des températures relativement chaudes de 10 à 15°F peut entraîner une perte marquée de qualité.

De telles fluctuations de température doivent également être évitées car elles peuvent provoquer la migration de l'humidité du produit, ce qui entraînerait déshydratation et formation de cristaux de glace. Généralement, la température ambiante n’est pas aussi importante que la température du produit. Un très bref changement de température de l’air n’aura pas d’effet significatif sur la température des aliments.

Réfrigération dans le transport des aliments surgelés

L'équipement de réfrigération utilisé dans le transport des aliments surgelés est conçu pour contrecarrer toute chaleur qui pourrait s'infiltrer dans le compartiment de chargement, qu'il s'agisse d'un camion, d'un conteneur ou d'un wagon. Cependant, il est important de noter que les capacités de réfrigération de ces systèmes ne seront pas en mesure d'évacuer l'excès de chaleur de la charge. Les produits alimentaires surgelés doivent être chargé à une température de 0°F ou inférieure avant le chargement, car il y a très peu ou pas de possibilité que la température des aliments soit abaissée pendant le transport. Le même principe s’applique aux équipements de présentation au détail, qui ne pourront pas abaisser rapidement la température des produits surgelés. C'est pourquoi les aliments surgelés doivent être conservés à 0 °F ou moins pendant le stockage, le transport et la présentation.

Surplomber les systèmes de convoyeurs

L'équipement que de nombreux producteurs de produits surgelés ont tendance à négliger est le systèmes de convoyeurs utilisés pour le transport d'aliments surgelés dans leurs installations. Ces systèmes doivent respecter toutes les normes de sécurité et de qualité des autres équipements de congélation et de conditionnement. De plus, ils doivent éliminer le risque de contamination croisée et minimiser les pertes de produits pendant le transport.

La transformation et l'emballage des aliments surgelés simplifiés grâce aux convoyeurs à câble

Le système de convoyeur à bande pour aliments surgelés de Cablevey convient à toutes sortes d'ingrédients de lots alimentaires et de produits finis dans un de manière douce, sûre et hygiénique. Les matériaux utilisés dans la construction de ces systèmes comprennent alliage d'acier inoxydable 304, acier inoxydable 316 en optionet les plastiques techniques de qualité alimentaire. Tout d'abord, ces types de convoyeurs contribuent à réduire l'incidence des points noirs apparaissant sur le produit, ce qui constitue un problème de qualité majeur lorsqu'il s'agit d'autres types de convoyeurs. Les options de nettoyage humide et sec disponibles permettent à chaque installation de optimiser ses protocoles de désinfection.

Les systèmes de convoyeurs à câbles et à tubes éliminent également les problèmes de déversement et de réchauffement des produits, qui constituent souvent un problème avec d'autres types de systèmes tels que les godets, les systèmes de convoyeurs pneumatiques, les vis sans fin ou tout type de système de bande transporteuse. Cablevey's systèmes de convoyage d'aliments surgelés sont proposés dans une grande variété de tailles différentes et offrent une gamme complète de différents composants. Cela signifie qu'ils peuvent être optimisé pour couvrir n’importe quelle configuration d’installation et le mouvement du convoyeur d'aliments surgelés est nécessaire pour réduire le temps pendant lequel les produits alimentaires surgelés resteront en dehors de leur température optimale.

Prêt à optimiser votre processus de production de produits surgelés avec un tapis roulant industriel efficace pour l'entrepôt ou un bande transporteuse tubulaire personnalisée pour l'alimentation? Contactez-nous aujourd'hui pour personnaliser une solution qui s'adapte parfaitement à l'aménagement de vos installations et minimise l'exposition au produit à des températures sous-optimales.