Verarbeitung und Verpackung von Tiefkühlkost ist eine wichtige Branche, die den Verbrauchern eine Welt der Bequemlichkeit bietet. Es ermöglicht eine längere Lagerung verderblicher Waren, reduziert Lebensmittelverschwendung und bietet schnelle und einfache Mahlzeitenlösungen für einen geschäftigen Lebensstil. Da die weltweite Nachfrage nach Tiefkühlkost weiter steigt, ist die Einhaltung höchster Standards bei der Verarbeitung und Verpackung immer wichtiger geworden.

Die Geschichte der Tiefkühlkost

Seit Jahrhunderten ist das Einfrieren auf der ganzen Welt eine bevorzugte Methode zur Konservierung von Lebensmitteln. Dennoch haben wir erst mit einem Mann namens Clarence Birdseye aus Gloucester, MA, die Möglichkeit gefunden, den Prozess zu optimieren. Bekannt als „Vater der Tiefkühlkost“ Clarence Birdseye hatte als Missionar gearbeitet, Trapper, Naturforscher und Pelzhändler in Labrador. Dort erkannte er, dass Fische, die beim Eisfischen gefangen wurden, bei den extrem kalten Temperaturen im hohen Norden sofort gefrieren würden. Zu seiner Freude stellte er außerdem fest, dass auf diese Weise eingefrorener Fisch und Wild besser schmeckte und länger haltbar war als bei höheren Temperaturen eingefrorene.

Eine Revolution in der Lebensmittelkonservierung

In den frühen 1920er Jahren entwickelte er die erste Maschine, mit der Lebensmittel schnell eingefroren werden konnten, entweder als große Stücke oder in kleineren Verpackungen. Seine Erfindung ermöglichte das Einfrieren von Lebensmitteln Verfahren, das als Schnellgefrieren bezeichnet wird. Einzelhandelsfertige Tiefkühlkost für den Eigenverbrauch wurde erstmals in den frühen 1930er Jahren von der General Foods Corporation in zehn Testlebensmittelgeschäften in Springfield, Massachusetts, eingeführt.

Trends und Verbraucherpräferenzen

Seitdem gibt es einen rasanten Aufschwung Umsatzwachstum bei Tiefkühlkost aufgrund der ganzjährigen Verfügbarkeit, der Verbraucherzufriedenheit und der allgemeinen Bequemlichkeit, die Tiefkühlkost dem Durchschnittsverbraucher bietet. Im Laufe der folgenden Jahre und Jahrzehnte wurden neuere Produkte und Tiefkühlkost-Technologien wurden und werden immer noch auf den Markt gebracht. Der Weltmarkt für Tiefkühlkost wird derzeit auf etwa $232,42 Milliarden geschätzt, und bis 2025 wird erwartet, dass sie $376,95 Milliarden erreicht, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,3%.

Von Fleisch bis zu Backwaren

Von gefrorenem Fleisch bis hin zu gefrorenen Backwaren haben Verbraucher weltweit, die Haushaltskühlschränke und -gefriergeräte besitzen, erkannt, dass gefrorene Lebensmittel die bessere Wahl unter vielen anderen verpackten Produkten in den Regalen der Geschäfte sind. Wichtig ist, dass die Qualität von Tiefkühlkost weitgehend von der Qualität abhängt Qualität der Rohkost und des Herstellungsprozesses. Die Qualität kann auch dann gefährdet sein, wenn die Temperatur des Produkts während der gesamten Kühlkette nicht ordnungsgemäß eingehalten wird. Dazu gehören Lagerung, Transport, Vertrieb und Präsentation im Einzelhandel sowie die Verarbeitung und Verpackung von Tiefkühlkost. Zu diesem Zweck haben wir diesen Einführungsleitfaden zu einigen Best Practices für Tiefkühlkost zusammengestellt.

Das folgende Video bietet einen Einblick in die Geschichte der Tiefkühlkost.

Die Gefrier- und Vorbehandlungsprozesse in der Tiefkühlkostindustrie

Im Großen und Ganzen besteht der Gefrierprozess aus drei Schritten; Vorbehandlung, Einfrieren und Tiefkühllagerung. Die Vorbehandlung kann Folgendes umfassen: Blanchieren, Kryoschutz, Tauchbehandlungen und Wärmebehandlungen, je nach Essen. Wichtig dabei ist, dass durch den Gefriervorgang lediglich die Qualität der Lebensmittel erhalten bleibt und diese nicht verbessert wird. Die Funktion aller Vorbehandlungsprozesse besteht also darin Aufrechterhaltung der Sicherheit und Qualität von Tiefkühlkost.

Gemüse blanchieren – Qualität und Sicherheit bewahren

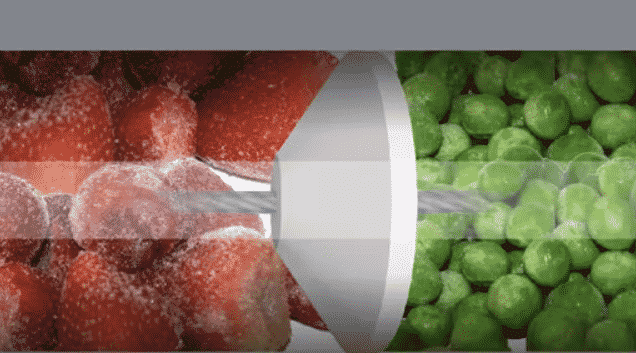

Beispielsweise wird Gemüse üblicherweise mit Dampf oder heißem Wasser blanchiert, um sowohl die chemischen als auch die physikalischen Veränderungen zu verlangsamen, die während der Lagerung auftreten können. Früchte hingegen schon normalerweise in Ascorbinsäure getaucht oder verschiedene Zuckerlösungen, um die Bräunung zu minimieren. Fleisch und Fleischprodukte, Fisch und einige Gemüsesorten werden einer Wärmebehandlung unterzogen, um Oberflächenmikroorganismen abzutöten und ihnen zu helfen, nach dem Auftauen ihre ursprüngliche Festigkeit beizubehalten. Neue Werkzeuge, Technologien und Methoden werden ständig eingeführt, um die Produktqualität zu verbessern und die Kosten zu senken.

Kontakt- oder Konvektionsgefrieren

Der Gefriervorgang kann auf verschiedene Arten durchgeführt werden. Eine gängige Methode in der Tiefkühlkostindustrie ist a Variation des alten Prozesses erstmals in den 1920er Jahren von Birdseye entwickelt. Hierbei handelt es sich um einen indirekten Kontaktprozess mit einem Kältemittel, das zwischen Bändern oder Regalen fließt, die gefrorene Lebensmittelverpackungen enthalten. Dies wird als Kontakt- oder Konvektionsgefrieren bezeichnet.

Luftgefrieren

Eine weitere häufig verwendete Methode ist die Verwendung von kalter Luft. In diese Kategorie fallen mehrere Methoden, die als Luftgefrieren bekannt sind. Bei einigen handelt es sich um Bänder, Tunnel oder Wirbelbetten, in denen das Lebensmittelprodukt einer Luft ausgesetzt wird frei fließender Strom eiskalter Luft bei -30 °F. Bei Bandgefriergeräten werden die unverpackten Lebensmittel auf ein Netzband gelegt, durch das die kalte Luft strömt. Bei Wirbelschichtgefriergeräten ist der Kaltluftstrom stark genug, um die Lebensmittel teilweise aufzuhängen. Diese Methode ist besonders effektiv bei Erreichen individuell schnellgefrorener Produkte (IQF) Produktstücke. Diese Luftstrom-Gefriertechniken benötigen nur wenige Minuten, um ihren beabsichtigten Zweck zu erreichen. Es müssen besondere Vorsichtsmaßnahmen getroffen werden, um Austrocknung und die Übertragung von Feuchtigkeit von den Produkten auf die Wände und/oder Kühlschlangen zu vermeiden.

Kryogenes Einfrieren

Eine dritte Gefriermethode, allgemein bekannt als kryogenes Einfrieren, erfreut sich in den letzten Jahren zunehmender Beliebtheit. Diese Art von Technologie verwendet eine unterkühlte Flüssiggaslösung wie flüssigen Stickstoff oder Kohlendioxid, in der Lebensmittel bei Temperaturen von -320 °F mit diesen Flüssigkeiten besprüht werden. Das Produkt ist dann äquilibriert bei -20°F und zur Lagerung geschickt. Durch die Verkürzung der Gefrierzeit von einigen Minuten auf einige Sekunden behalten viele Produkte nach dem Auftauen eine bessere Textur. Diese Methode wird typischerweise in kleinen Betrieben eingesetzt, insbesondere in den frühen Phasen der Produktverarbeitung. Kryo-Gefriergeräte werden auch zum schnellen Krustengefrieren von nassen oder anderweitig empfindlichen Produkten verwendet, die später in Kontakt- oder Luftstrom-Gefriergeräten verarbeitet werden können.

Was ist die empfohlene Lagertemperatur und -dauer?

Nicht alle Tiefkühlkost weist bei der Lagerung die gleichen Schwachstellen auf. Diese Unterschiede hängen in erster Linie davon ab, wie schnell diese Lebensmittel ungewöhnliche Aromen oder Verfärbungen entwickeln. Es ist auch möglich, dass unterschiedliche Chargen der gleichen Lebensmittelart aufgrund verschiedener Faktoren, wie z. B., unterschiedliche Stabilitäten aufweisen Ausgangsqualität des Rohprodukts, Zutaten, Verarbeitungsmethode, Verpackungsmaterialien und mehr.

Die Haltbarkeit kann deutlich verlängert werden, wenn die Lagertemperatur kälter wird. Für die meisten Produkte gilt a Es ist eine Temperatur von 0 °F oder darunter erforderlich wenn das Produkt voraussichtlich länger als sechs Monate gelagert wird. Lagertemperaturen über 0°F beschleunigen den Qualitätsverlust.

Die Zeit- und Temperaturtoleranz (TTT)

Zeit und Temperatur beeinflussen die Gesamtqualität der Tiefkühlkost (Textur, Farbe und Geschmack). Der Widerstand des Lebensmittels gegen diesen Abbau wird als Zeit-Temperatur-Toleranz (TTT) bezeichnet. Sowohl Vorschriften als auch Unternehmensstandards werden verwendet, um sicherzustellen, dass die Zeiten und Temperaturen der gelagerten Tiefkühlkostprodukte innerhalb ihrer Toleranzen liegen. Compliance bedeutet oft erhebliche Kosten, insbesondere für Produkte, die weit verbreitet sind oder in großen Mengen hergestellt werden. Dennoch müssen Hersteller von Tiefkühlkost die Temperaturen über die gesamte Kühlkette hinweg aufrechterhalten, um Unzufriedenheit bei den Verbrauchern vorzubeugen.

Die praktische Haltbarkeit (PSL)

Die praktische Haltbarkeitsdauer (PSL), besser bekannt als Haltbarkeitsdauer, stellt die Lagerdauer dar, die für den Verbraucher akzeptabel ist. Als allgemeine Faustregel gilt: Je kälter die Lagertemperatur, desto länger die Haltbarkeit. Beispielsweise kann es sich um rohes und vorgegartes mageres Fleisch handeln 4 bis 20 Monate bei 5 °F gelagert, abhängig von der Ausgangsqualität des Produkts, der Verarbeitungsmethode und dem verwendeten Verpackungsmaterial. Wenn diese Temperatur jedoch für dieselben Produkte auf -4 °F gesenkt wird, erhöht sich die durchschnittliche Haltbarkeitsdauer auf 8 bis 33 Monate. Bei -22 °F kann die praktische Lagerfähigkeit sogar 20 bis 33 Monate betragen.

Andererseits, Fetthaltige Fleischprodukte haben einen kürzeren PSL als mageres Fleisch, da ein hoher Fettgehalt die Wahrscheinlichkeit von Oxidation, Ranzigkeit und Fehlgeschmack erhöht. Fetthaltiges Fleisch hat daher eine durchschnittliche Haltbarkeitsdauer, die etwa halb so hoch ist wie die von magerem Fleisch. Das Gleiche gilt auch für vorgekochte Speisen mit Soße oder Fischprodukte. Da diese Lebensmittel empfindlicher sind als rotes Fleisch, müssen sie schnell eingefroren und bei kälteren Temperaturen gelagert werden, um eine ähnliche Haltbarkeit zu erreichen.

Herausforderungen bei der Lagerung von gefrorenem Obst und Gemüse

Allerdings sind gefrorenes Gemüse und Obst die empfindlichsten Produkte, die einer Lagerbeeinträchtigung ausgesetzt sind, insbesondere wenn es um wärmere Tiefkühllagertemperaturen geht. Bei einer Lagertemperatur von ca. 23 °F können diese Lebensmittelarten nur aufbewahrt werden ein bis fünf Monate gelagert. Es ist auch wichtig zu beachten, dass diese Lebensmittel mit der Zeit auch leicht auftauen können, wodurch Flüssigkeit und Nährstoffe verloren gehen. Wenn die Lagertemperatur gesenkt wird, werden gefrorene Früchte und Gemüse stabiler. Es wird jedoch nicht empfohlen, die Temperaturen unter -13 °F zu halten.

Wichtigste Überlegungen zur Verpackung von Tiefkühlkost

Bei der Verpackung ihrer Produkte stehen Tiefkühlkosthersteller vor einer komplexen Herausforderung FDA-Vorschriften und Anforderungen, die sie erfüllen müssen. Von ästhetischen Erwägungen bis hin zu praktischen Belangen sind diese Faktoren für beide von entscheidender Bedeutung die Qualität der Lebensmittel zu erhalten und die Erwartungen zu erfüllen der Verbraucher. Deshalb müssen sie mehrere Verpackungsanforderungen erfüllen:

- Kundenattraktivität,

- Lebensmittelsicherheit,

- Manipulationssicherheit,

- Auslaufsicherheit,

- Undurchlässigkeit,

- Haltbarkeit,

- Erleichterung des schnellen Einfrierens,

- Beständigkeit gegen Temperaturen von -40 °F,

- Bequemlichkeit,

- Wirtschaft,

- Umweltfreundlichkeit.

Im Wesentlichen verdeutlichen diese Faktoren die mehrdimensionalen Anforderungen an die Verpackung von Tiefkühlkost. Die Herausforderung für Hersteller besteht darin, einen ausgewogenen Ansatz zu finden, der alle diese Anforderungen berücksichtigt. Sie müssen die einhalten FDA-Vorschriften für Tiefkühlkost und gleichzeitig aufrechterhalten Kosteneffektivität und ökologische Nachhaltigkeit.

Verpackungs- und Versiegelungstechnologie für Tiefkühlkost

Vertikale Form-, Füll- und Verschließsysteme (VFFS) sind die beliebtesten Lösungen, die sie anbieten viel Flexibilität, hohe Dichtwirkung, Zuverlässigkeit bei Einwirkung äußerer Kräfte und ein insgesamt hygienisches Design. Die im Verpackungsprozess verwendete Folie (das Material) ist wichtig, da sie das Produkt und seine optische Attraktivität während der Verarbeitung auf Schüttguthandhabungsgeräten, der Lagerung, dem Auftauen und in manchen Fällen auch dem Kochen schützt.

Auswahl des Verpackungsmaterials

Viele Hersteller von Tiefkühlkost verwenden eine Folie aus Polyethylen (PE), da diese ein hohes Maß an Haltbarkeit, Durchstoßfestigkeit und Haltbarkeit bietet. Auch Aluminiumfolienlaminate wurden gezeigt weisen eine gute Sauerstoffdurchlässigkeit auf, mechanische und thermische Stabilität, Wasserdurchlässigkeit und Haltbarkeit der Dichtung. Das Produktionssystem muss mit der gewünschten Folie kompatibel sein, da zu viel Reibung beim Verpackungsprozess die Qualität des Endprodukts beeinträchtigen kann.

Auswahl an Dichtungstechnologien

Die eingesetzte Siegeltechnik muss zum gewählten Verpackungsmaterial passen. Eine wirksame Versiegelung wird nicht nur sorgen für Qualität und Schutz vor äußeren Einflüssen und Gase, sondern verbessert auch das Erscheinungsbild der Verpackungen. Für dickere Folien wie Polypropylen (PPE) ist die direkte Heißsiegelung ideal. Aber auch Impuls-Heißsiegel- oder VFFS-Systeme sind tolle Alternativen. Ein relativ neuer Anbieter ist die Zip-Lock-Technologie, die in den letzten Jahren aufgrund der Bequemlichkeit und optischen Attraktivität, die sie den Verbrauchern bietet, immer beliebter wird. Es kann in Kombination mit einer Heißsiegelmethode verwendet werden.

Lebensmittelsicherheit in der Verarbeitung und Verpackung von Tiefkühlkost

Die Sicherheitsstandards in der Tiefkühlkostindustrie gehören zu den höchsten im Land. Das gilt insbesondere für Hygiene- und Reinigungsverfahren. Alle Hersteller müssen über elektrische Systeme und Geräte verfügen, die sowohl im Innen- als auch im Außenbereich Staub und aggressiver Nassreinigung standhalten.

Als allgemeine Regel zur Sicherheit und Qualitätsoptimierung sollten Tiefkühlkosthersteller ein hygienisch gestaltetes Verpackungssystem verwenden, das den gesamten Reinigungsprozess so einfach und reibungslos wie möglich macht. VFFS-Systeme aus EdelstahlBeispielsweise sind sie speziell so konzipiert, dass sie schräge Oberflächen haben, um die Ansammlung von Lebensmittelrückständen auf dem Produkt zu verhindern. Diese Systeme ermöglichen nicht nur einen einfacheren Zugang für Reinigung und Wartung, sondern verhindern auch Kreuzkontaminationen. Es empfiehlt sich außerdem, die Durchsatzgeschwindigkeit zu maximieren, um Produkte schnell zu transportieren und so ein unerwünschtes Auftauen zu verhindern.

Temperaturschwankungen und ihre Auswirkungen auf die Qualität von Tiefkühlkost

Um die Produktion von Tiefkühlkost zu maximieren, benötigen Hersteller eine Systemintegration. Alle Systeme und Komponenten des Herstellungsprozesses von Tiefkühlkost müssen effizient kommunizieren. Im Allgemeinen stellen kurze Zeiträume mit Temperaturschwankungen kein ernstes Problem dar, solange sie sich nicht wiederholen. Es ist wichtig zu bedenken, dass die Der Qualitätsverlust von Tiefkühlkost erfolgt schleichend, kumulativ und irreversibel. Bei besonders empfindlichen Produkten kann bereits eine kurze Einwirkung relativ warmer Temperaturen von 10 bis 15 °C zu deutlichen Qualitätseinbußen führen.

Auch solche Temperaturschwankungen müssen vermieden werden, da sie dazu führen können, dass Feuchtigkeit aus dem Produkt austritt, was zur Folge hat Austrocknung und Bildung von Eiskristallen. Normalerweise ist die Umgebungstemperatur nicht so wichtig wie die Temperatur des Produkts. Eine sehr kurze Änderung der Lufttemperatur hat keinen wesentlichen Einfluss auf die Temperatur des Lebensmittels.

Kühlung im Tiefkühltransport

Kühlgeräte für den Transport von Tiefkühlkost sind so konzipiert, dass sie jeglicher Wärme entgegenwirken, die in den Laderaum eindringen kann, sei es ein LKW, ein Container oder ein Eisenbahnwaggon. Es ist jedoch wichtig zu beachten, dass die Kühlkapazitäten dieser Systeme nicht in der Lage sind, überschüssige Wärme von der Ladung abzuleiten. Tiefkühlkostprodukte müssen sein bei einer Temperatur von 0 °F geladen oder niedriger vor dem Verladen, da kaum oder gar keine Möglichkeit besteht, die Temperatur der Lebensmittel während des Transports zu senken. Dasselbe Prinzip gilt für Ausstellungsgeräte im Einzelhandel, die nicht in der Lage sind, die Temperatur von Tiefkühlprodukten schnell zu senken. Aus diesem Grund müssen gefrorene Lebensmittel während der Lagerung, des Transports und der Präsentation bei 0 °F oder weniger aufbewahrt werden.

Mit Blick auf Fördersysteme

Geräte, die viele Tiefkühlkosthersteller gerne vernachlässigen, sind die Förderanlagen für den Transport von Tiefkühlkost durch ihre Einrichtungen. Diese Systeme müssen eingehalten werden alle Sicherheits- und Qualitätsstandards der anderen Gefrier- und Verpackungsgeräte. Darüber hinaus müssen sie das Risiko einer Kreuzkontamination ausschließen und Produktverluste während des Transports minimieren.

Vereinfachte Verarbeitung und Verpackung von Tiefkühlkost mit Cablevey-Förderern

Das Tiefkühlkost-Bandfördersystem von Cablevey eignet sich für alle Arten von Lebensmittelzutaten und Fertigprodukten in einem sanft, sicher und hygienisch. Zu den Materialien, die beim Bau dieser Systeme verwendet werden, gehören: Legierung 304 Edelstahl, optional 316 Edelstahlund technische Kunststoffe für den Lebensmittelkontakt. Zuallererst diese Arten von Förderern tragen dazu bei, das Auftreten schwarzer Flecken auf dem Produkt zu reduzieren, was bei anderen Arten von Förderbändern ein großes Qualitätsproblem darstellt. Die verfügbaren Nass- und Trockenreinigungsoptionen ermöglichen es jeder Einrichtung Optimierung seiner Desinfektionsprotokolle.

Kabel- und Rohrfördersysteme beseitigen auch die Probleme des Produktverschüttens und der Erwärmung, die bei anderen Systemtypen wie Eimern, pneumatischen Fördersystemen, Schneckenschnecken oder anderen Arten von Förderbandsystemen häufig ein Problem darstellen. Cableveys Fördersysteme für Tiefkühlkost werden in den unterschiedlichsten Größen angeboten und bieten die volle Bandbreite unterschiedlicher Komponenten. Das bedeutet, dass sie es sein können optimiert, um jedes Anlagenlayout abzudecken und die Bewegung des Tiefkühlkostbandes ist erforderlich, um die Zeit zu verkürzen, in der die Tiefkühlkostprodukte außerhalb ihrer optimalen Temperatur bleiben.

Bereit zur Optimierung Ihres Tiefkühlkost-Produktionsprozesses mit einem effizienten industriellen Förderband für das Lager oder einen Röhrenförmiges Förderband nach Maß für Essen? Kontaktiere uns heute um eine Lösung anzupassen, die perfekt zu Ihrem Anlagenlayout passt minimiert die Produktexposition zu suboptimalen Temperaturen.