In einer Welt, in der sich kulinarische Köstlichkeiten über Kontinente und Kulturen erstrecken, bleibt die Magie hinter unserem riesigen Angebot an Esswaren oft unbemerkt. Im Mittelpunkt dieser gastronomischen Revolution steht der komplizierte Tanz von Lebensmittelverarbeitung und verarbeitete Lebensmittel. Stellen Sie sich ein großes Förderbandsystem vor, das unermüdlich hinter den Kulissen arbeitet und die Geheimnisse von Aromen, Texturen und Innovationen in sich trägt. Nun, wir sind hier, um Ihnen zu helfen, noch tiefer in dieses Thema einzutauchen, also lesen Sie weiter.

In den letzten Jahrzehnten gab es solche zahlreiche technologische Fortschritte hergestellt in der Lebensmittelindustrie. Gepaart mit der steigenden Nachfrage wird ein weiteres Wachstum der Branche erwartet. In diesem ultimativen Leitfaden werfen wir einen genaueren Blick auf verarbeitete Lebensmittel und die Technologie, die zu ihrer Herstellung und Verarbeitung verwendet wird.

Lebensmittelverarbeitung und verarbeitete Lebensmittelindustrie

Mit der zunehmenden Urbanisierung und dem Einkommenswachstum der Mittelschicht hat der Konsum verarbeiteter Lebensmittel zugenommen. Daher wächst der Markt für verarbeitete Lebensmittel stetig. Prognosen deuten darauf hin Anstieg von $53,2 Milliarden im Jahr 2019 auf $64,7 Milliarden bis 2024, mit einer jährlichen Wachstumsrate von 4,0%.

Wenn es um den globalen Markt für Lebensmittelverarbeitungs- und Handhabungsgeräte geht, sind die Zahlen sogar noch höher. Im Jahr 2019 wurde die Die verarbeitete Lebensmittelindustrie wurde auf rund 137,2 Milliarden $ geschätzt und ist bis 2025 voraussichtlich $196,6 Milliarden erreichen bei einer CAGR von 6,2%.

Was sind verarbeitete Lebensmittel?

In seiner umfassendsten Definition ist verarbeitete Lebensmittel ist so ziemlich alles, was einem Prozess unterzogen werden muss bevor es verzehrt wird. Mit anderen Worten: Alles von Brot, Käse, Frühstückszerealien, Konserven, gefrorenem Obst und Gemüse, Erdnussbutter, Trockenfrüchten, Aufschnitt, Tiefkühlgerichten und allem anderen dazwischen kann als verarbeitete Lebensmittel eingestuft werden.

Obwohl verarbeitete Lebensmittel häufig mit Fettleibigkeit, Herzerkrankungen, Diabetes oder anderen Gesundheitsproblemen in Verbindung gebracht werden, sieht die Realität etwas anders aus. In vielen Fällen erhöht die Lebensmittelverarbeitung tatsächlich die Lebensmittelsicherheit. Milch muss beispielsweise pasteurisiert werden (eine Wärmebehandlung), um schädliche Bakterien zu entfernen. Andere Lebensmittel erfordern einen gewissen Grad an Verarbeitung bevor sie überhaupt zum Verzehr geeignet sind.

Wie funktionieren Lebensmittelverarbeitungsgeräte?

Geräte zur Lebensmittelverarbeitung stellen dar Ein Überbegriff, der zahlreiche Maschinen, Komponenten und Systeme umfasst, die zum Kochen, Bearbeiten, Zubereiten, Konservieren, Verpacken und Lagern verschiedener Arten verarbeiteter Lebensmittel verwendet werden. In den meisten Fällen sind Lebensmittelverarbeitungsgeräte daran gewöhnt erhöhen die Schmackhaftigkeit und Verdaulichkeit von Lebensmitteln sowie ihre Haltbarkeit verlängern.

Das zweischneidige Schwert verarbeiteter Lebensmittel in der amerikanischen Ernährung

Stark verarbeitete Lebensmittel sind häufig betroffen enthalten viel Salz, Zucker und Transfette. Diese Arten von hochverarbeiteten Lebensmitteln machen etwa 581 TP3T aller Kalorien und 90% aller zugesetzten Zucker in der Ernährung aus typisch amerikanische Ernährung.

Allerdings ist es nahezu unmöglich, alle verarbeiteten Lebensmittel zu meiden, insbesondere für diejenigen, die ihre Lebensmittel nicht selbst anbauen. Während vielen verarbeiteten Lebensmitteln verschiedene Zutaten wie Öle, Süßstoffe, Farbstoffe und Konservierungsstoffe zugesetzt werden, sind viele auch mit Nährstoffen angereichert Ballaststoffe, Vitamine und Mineralien.

Entdecken Sie die Vorteile verarbeiteter Lebensmittel

Verarbeitete Lebensmittel bieten zahlreiche Vorteile. Dazu gehören eine bessere Konservierung, Entfernung von Giftstoffen, eine bessere Konsistenz, ein besserer Geschmack und vieles mehr. Auch das ermöglicht den Transport leicht verderblicher Lebensmittel über größere Entfernungen durch die Deaktivierung von Enzymen oder pathogenen Mikroorganismen, die zum Verderb führen. Als sie zum ersten Mal verfügbar waren, trugen verarbeitete Lebensmittel dazu bei, Nahrungsmittelknappheit zu lindern und den Ernährungszustand der Menschen in verschiedenen Teilen der Welt zu verbessern.

Die unbesungenen Vorteile der Lebensmittelverarbeitung in der modernen Küche

Auch verarbeitete Lebensmittel machten es möglich Lebensmittelbedingte Krankheiten reduzieren und gefährliche Krankheitserreger, die manchmal in Rohkost vorkommen. Auch die heutige Lebensmittelvielfalt ist nur dank der Lebensmittelverarbeitung möglich.

Der Transport diverser exotischer Früchte, Gemüse und anderer Lebensmittel ist nur dadurch möglich erhöhte Konservierungsmethoden während der Verarbeitung. Es sollte auch erwähnt werden, dass die Lebensmittelverarbeitung auch den Geschmack der heutigen Lebensmittel im Vergleich zu dem, was die Menschen früher gegessen haben, deutlich verbessert hat.

Aufschlüsselung der Lebensmittelverarbeitung

Das Primäre Zweck der Lebensmittelverarbeitung war dort Verwandeln Sie verschiedene landwirtschaftliche Produkte in essbare Lebensmittel. Ein Beispiel hierfür ist die Umwandlung von ansonsten ungenießbarem Weizenkorn in Rohmehl. Auch komplexere industrielle Lebensmittelverarbeitungsverfahren verwandeln eine Art von Lebensmittel in eine andere, etwa rohes Fleisch in Würstchen oder Sonnenblumenkerne in Sonnenblumenöl. Einige Verarbeitungsmethoden werden dabei ebenfalls eine wesentliche Rolle spielen Förderung der Lebensmittelkonservierung und Abfall reduzieren, die Ernährungssicherheit erhöhen und die Gesamtauswirkungen der Landwirtschaft auf die Umwelt verringern.

Zu den verarbeiteten Lebensmitteln zählen nicht nur Snacks und stark verarbeitete Mahlzeiten wie Fernsehessen. Dazu gehören alle verschiedenen Arten von Lebensmitteln, die durchgemacht wurden irgendeine Form von Veränderung während ihrer Vorbereitung. Sogar so grundlegende Dinge wie Einfrieren, Backen, Trocknen, Räuchern, Salzen oder Einmachen können unter den Oberbegriff der Lebensmittelverarbeitung fallen. Darüber hinaus gibt es unterschiedliche Verarbeitungsstufen, die von minimal verarbeiteten bis hin zu stark verarbeiteten Lebensmitteln reichen.

Die Primärstufe

In der ersten Verarbeitungsstufe verarbeiten Lebensmittelhersteller verschiedene landwirtschaftliche Produkte wie Weizen- oder Maiskörner zu Zutaten, die für die Weiterverarbeitung wie Mehl oder Mais verwendet werden können. In diese Kategorie fallen zahlreiche Prozesse, wie z Trocknen, Schälen, Mahlen und Dreschen. Das Einmachen von Obst und Gemüse, das Entbeinen und Schneiden von Fleisch, das Durchleuchten von Eiern und das Pasteurisieren von Milch gehören ebenfalls zu den Vorgängen, die in die Anfangsphase der Lebensmittelverarbeitung fallen.

Die Sekundärstufe

In der zweiten Phase geht es darum, gebrauchsfertige Zutaten, die typischerweise in der ersten Phase entwickelt wurden, in essbare Lebensmittel umzuwandeln. Kochen ist ein typisches Beispiel, das in diese Kategorie fällt. Auch Brotbacken, Käse- oder Wurstherstellung, Bierbrauen oder Weinbereitung sind Beispiele für die zweite Verarbeitungsstufe.

Die dritte Stufe der Lebensmittelverarbeitung

Diese Phase umfasst hochverarbeitete Lebensmittel Enthält zusätzliche Inhaltsstoffe wie Farb- und Konservierungsstoffe, zusätzliches Salz, Zucker und Fette und ist sogar mit zusätzlichen Nährstoffen in Form von Ballaststoffen, Vitaminen und Mineralien angereichert.

Der Produktionszyklus der Lebensmittelverarbeitung

Bei der Betrachtung des Produktionszyklus der Lebensmittelverarbeitung können die verwendeten Geräte anhand der spezifischen Funktionen und einzelnen Arbeitsschritte, die sie ausführen, klassifiziert werden. In der Vorbereitungsphase besteht beispielsweise eine Hauptaufgabe darin, die Materialien für die Weiterverarbeitung vorzubereiten. Das heißt, die Lebensmittelverarbeitung Der Produktionszyklus kann unterbrochen werden in die folgenden Phasen:

Die Vorbereitungsphase

In der Vorbereitungsphase werden Rohstoffe für die Weiterverarbeitung vorbereitet. Wichtige Schritte umfassen Qualitätszutaten von unerwünschten trennen, um eine gleichbleibend hohe Lebensmittelqualität zu gewährleisten und Verunreinigungen zu entfernen. Wird dies außer Acht gelassen, kann es zu lebensmittelbedingten Erkrankungen kommen. Die Techniken umfassen Reinigen, Sortieren, Klassieren und Schälen unter Verwendung von Geräten wie Siebseparatoren, Waschmaschinen, Tanks, Ultraschallreinigern und Magnetabscheidern.

Die mechanische Bearbeitungsphase

Mechanische Bearbeitung verändert die physische Form des Rohkostes, wodurch die Effizienz der nachfolgenden Verarbeitung und die Qualität des Endprodukts verbessert werden. Diese Vielseitigkeit führt zu einem breiteren Spektrum an Lebensmitteln. Schlüsseltechnologien in dieser Phase sind Walzenbrecher, Reibmühlen, Bandsägen, Schneckenextruder, Hochgeschwindigkeitsrührwerke, Kolloidmühlen und Emulgatoren.

Die Wärmeverarbeitungsphase

Wärmebehandlungen können die chemische Struktur von Lebensmitteln verändern, verbessert den Geschmack und die Nährwertqualität und eliminiert gleichzeitig Krankheitserreger und verderbniserregende Enzyme. Back- und Bratgeräte wie Öfen eignen sich für Produkte auf Mehlbasis. Beim Blanchieren werden Dampf oder erhitztes Wasser verwendet, um die Lebensmittelqualität zu verbessern, während zum Dehydrieren Vakuum- oder Gefriertrockner erforderlich sind.

Die Pasteurisierungsphase

Pasteurisierung bei Temperaturen von 70–100 °C (158–212 °F), deaktiviert verderbniserregende Enzyme und schädliche Mikroben, wodurch die Haltbarkeit von Lebensmitteln verlängert wird, ohne dass die Qualität darunter leidet. Zu den häufig pasteurisierten Produkten gehören Bier, Wein und Milchprodukte. Dies kann durch kontinuierliche Strömung, In-Container-Methoden oder den Einsatz von Platten- und konzentrischen Rohrwärmetauschern erreicht werden.

Die Konservierungsphase

Wenn Wärme zur Lebensmittelkonservierung nicht ausreicht, kommen alternative Technologien zum Einsatz. Chemische KonservierungB. die Verwendung von Salz, Zucker, Säuren oder Rauch, können den Verderb verhindern, auch wenn sich der pH-Wert und der Nährwert verändern. Ionisierende Strahlung kann Enzyme und Mikroben neutralisieren, während Kühlung ihre Aktivität verlangsamt.

Verpackung und Materialhandhabung

Verpackungen, ein integraler Bestandteil der Lebensmittelverarbeitung, gibt es in verschiedenen Formen wie z Dosen, Tüten und Gläser, die jeweils unterschiedliche Technologien erfordern. Zu seinen Hauptaufgaben gehören die Eindämmung, Konservierung, einfache Handhabung, Portionierung und die Erleichterung des Transports.

Verschiedene Arten von Fördersystemen, die in der verarbeiteten Lebensmittelindustrie eingesetzt werden

Wenn es um Handhabungsgeräte in der Lebensmittelindustrie geht, verlassen sich Hersteller traditionell auf ein Förderband für Lebensmittel. Diese Art von Ausrüstung wird im Allgemeinen verwendet Lebensmittelmaterial durch die Lebensmittelverarbeitungsanlage transportieren, von einer Station zur nächsten, von der Zubereitung bis zur Verpackung.

Wie bereits erwähnt, gibt es in dieser Branche mehr als nur ein kundenspezifisches Förderbandsystem. Unter diesen, Wir können Folgendes einbeziehen:

- Becherwerke – Einfach ausgedrückt ist ein Becherwerk ein System, das eine kontinuierliche Reihe von Bechern verwendet, um verarbeitetes Lebensmittelmaterial in vertikaler oder horizontaler Richtung zu transportieren. Die gebräuchlichsten dieser Becherwerke sind Zentrifugal- und kontinuierliche Becherwerke. Außerdem können Zentrifugalbecherwerke zu einer Produktverschlechterung führen, da die Systeme Schüttgüter im Elevatorfuß in die Becher schaufeln.

- Schnecken – Diese bestehen aus einer rotierenden Schnecke, die von einem rotierenden Motor angetrieben wird, der in einem Trog oder einer Welle eingeschlossen ist. Die Schnecke dreht sich, wann immer ein Lebensmittelprodukt in das System eingeführt wird, und bewegt es entlang einer vertikalen, horizontalen oder geneigten Ebene von einem Ende der Schnecke zum anderen. Je nach Anwendung fällt das Produkt in einen Behälter oder eine Zellenradschleuse.

- Pneumatische Fördersysteme – Pneumatiksysteme, auch Luftförderer genannt, nutzen Druckluft, um Produkte von einem Bereich in einen anderen zu transportieren. Diese Förderer verwenden Luft, um Produkte durch Rohre und/oder Rohre zu bewegen, indem sie einen Unterdruck erzeugen. Unter den vielen verschiedenen pneumatischen Förderern sind die Dichtstrom- und Dünnstromförderer die grundlegendsten. Diese Systeme unterscheiden sich hinsichtlich Druckraten und Geschwindigkeit.

- Vakuumförderer – Diese Systeme werden von Vakuumpumpen angetrieben, die mit Druckluft angetrieben werden und automatisch gesteuert werden können. Mit dieser Art von Fördersystem können Lebensmittel in einem von der Pumpe erzeugten Luftstrom durch eine geschlossene Rohrleitung gefördert werden. Die hohen Geschwindigkeiten, mit denen Produkte bewegt werden, führen jedoch zu Schäden an den Endpunkten scharfer Kurven und Entladestellen.

- Aeromechanische Förderer – Diese Fördersysteme bestehen aus einer Reihe von Scheiben, die in regelmäßigen Abständen auf einem in einem Rohr eingeschlossenen Kabel montiert sind. Ein Motor schiebt die Scheiben mit hoher Geschwindigkeit durch das Rohr und erzeugt so einen Luftstrom, der das Produkt bewegt. Diese Art von Fördersystem erzeugt keinen Staub und keine Verunreinigungen und führt zu einer minimalen Produktverschlechterung.

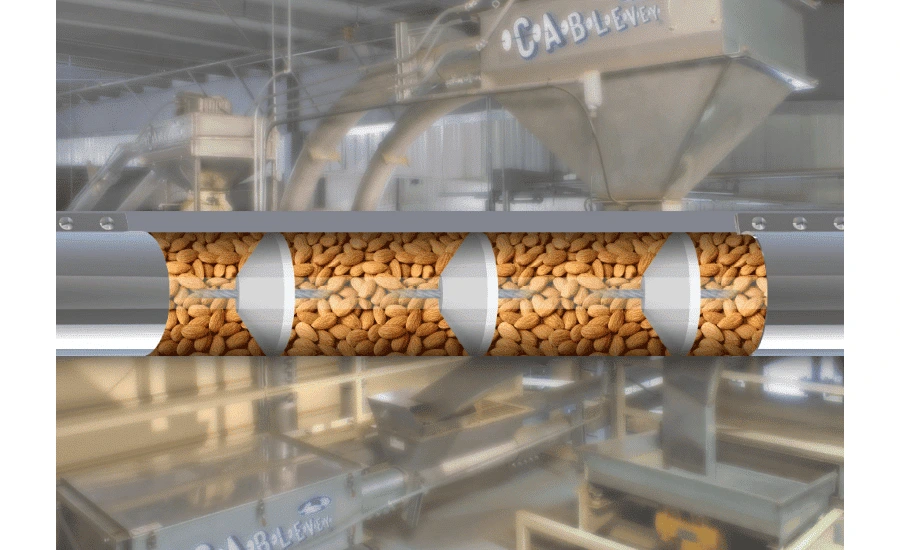

Rohrschleppseil-Scheibenförderer sind die besten Geräte für den Schüttguttransport

Diese Systeme Bewegen Sie das Lebensmittelmaterial vorsichtig durch ein verschlossenes Röhrchen mit einer Schleppkette oder einem Kabel, das in einer Schleife hindurchgezogen wird. Im Gegensatz zu einem herkömmlichen Förderband für ein Lagerhaus gibt es zwei Arten dieses Systems auf dem Markt: das Rohrschleppkettenförderer und Rohrschleppseilförderer.

Kettenförderer transportieren Schüttgut schonend über ein verschlossenes Rohr, wobei eine Schleppkette in einer Schleife durch das Rohr gezogen wird. Lebensmittel werden kontinuierlich durch das System bewegt ohne jeglichen Partikelabbau.

Erleben Sie eine effiziente und energiesparende Materialbewegung mit Rohrschleppseilförderern

Rohrschleppseilförderer funktionieren genauso wie Rohrschleppkettenförderer, außer dass sie Verwenden Sie eine Kabel-Scheiben-Baugruppe Material zu vermitteln. Bei einem Seil- und Scheibenförderer bewegen sich die Materialien mit höherer Geschwindigkeit durch das Rohr als bei einem rohrförmigen Schleppkettenförderer.

Im Vergleich zu anderen Fördersystemen, wie z. B. Bandfördersystemen, die in der verarbeiteten Lebensmittelindustrie eingesetzt werden, sind auch Rohrschleppseilförderer wichtig verbrauchen Sie weniger Energie, um Material zu bewegen (Motoren mit 7,5 PS oder weniger), während die niedrige Geschwindigkeit des röhrenförmigen Bremssystems den Verschleiß der Systemkomponenten verringert.

Ein Scheiben- und Kabelfördersystem ist dank der Abstreifer, die das Rohr kontinuierlich reinigen, selbstreinigend. Darüber hinaus gibt es ein Clean-in-Place-System (CIP), das eine einfache Gerätereinigung ermöglicht. Diese Systeme bieten eine Reduzierte Möglichkeit, Lebensmittelreste einzufangen und den direkten Kontakt minimieren. Seilförderer können Material auch horizontal, vertikal, um Ecken und in Winkeln bewegen, was sie besonders bei engen Platzverhältnissen nützlich macht.

Maximierung der Effizienz und Lebensmittelsicherheit bei der Beförderung mit den Fördersystemen von Cablevey

Einfach ausgedrückt: Die Lösungen von Cablevey Conveyors haben das Kapazität für den Transport von bis zu 2.000 Kubikfuß Material jede Stunde in einem verschlossenen Röhrchen, ohne auf Luft angewiesen zu sein. Diese Systeme werden in mehreren Konfigurationen angeboten und erhöhen die Lebensmittelsicherheit, indem sie Probleme wie Produktvermischung, Verderb oder Kontamination verhindern. Wenn Sie Ihre Produktionslinie mit modernster Technologie aufrüsten möchten, können Sie sich hier über diese Systeme informieren Kontaktieren Sie Cablevey Conveyors.