Los cereales especiales son valiosos por una razón: tienen una gran demanda y, como tales, deben procesarse con pérdidas y daños mínimos. Pero cómo evitar problemas comunes con el transporte de granos especiales? La siguiente publicación discutirá estos temas y presentará soluciones a los problemas asociados con el procesamiento de granos especiales.

¿Qué son los cereales especiales?

En el pasado, cereales como el trigo, el maíz y la soja se procesaban con diversas máquinas, desde trituradoras hasta tamices y centrífugas. Sin embargo, en los últimos años ha habido un aumento en la demanda de especialidades. cereales como centeno, avena, arroz, mijo y cebada. Este aumento de la demanda se debe principalmente a la creciente conciencia pública sobre las intolerancias y alergias alimentarias.

Granos especiales representan una gran alternativa al trigo y la soja para personas con estas intolerancias. El aumento de la demanda también se ha visto alentado por la popularidad de las dietas sin gluten, como las dietas paleo o cetogénicas. Los cereales especiales son Granos frágiles que deben procesarse con cuidado. – son caros y, si están destinados al embalaje directo, el nivel de daño al producto debe reducirse al mínimo.

¿Cuáles son los problemas más comunes en el manejo de granos?

Mover el grano almacenado de una parte de una instalación a otra puede parecer una tarea relativamente sencilla. Sin embargo, puede ser un Un proceso desafiante que no debe tomarse a la ligera. si el producto tiene valor y se vende a un precio superior. En el siguiente apartado hablaremos de los más comunes. transmitir desafíos asociados con el manejo de granos y responder las siguientes preguntas:

- ¿Cómo reducir la rotura?

- ¿Cómo lidiar con los peligros del polvo?

- ¿Cómo monitorear la calidad del grano?

- ¿Cómo minimizar la pérdida y retener valor en los productos?

La contaminación y la contaminación cruzada son preocupaciones importantes

En cualquier instalación de procesamiento de alimentos, la contaminación y la contaminación cruzada son preocupaciones importantes y se hacen muchos esfuerzos para evitar estos problemas. Esto es especialmente cierto con productos sensibles como los especiales. Granos que deben manipularse en un entorno de sala limpia. y puede absorber fácilmente el polvo y los residuos del aire.

En el industria de alimentos, la contaminación se refiere a la introducción de Sustancias extrañas que no deberían estar en un producto.. Los contaminantes pueden ser físicos (como un fragmento de vidrio, una astilla de madera o un trozo de metal), químicos (como un pesticida) o biológicos (como bacterias patógenas).

También existe la posibilidad de contaminación cruzada, que ocurre cuando un lote o lote queda expuesto a otro durante la producción o el transporte (esto puede ocurrir debido a fallas del equipo, malas prácticas laborales o errores humanos). La contaminación cruzada puede tener graves consecuencias para la seguridad del producto y podría provocar una retirada de alimentos.

El polvo de grano puede causar varios problemas en el proceso de producción

El polvo de grano es uno de los problemas más importantes para las instalaciones de procesamiento de granos. Puede causar Problemas respiratorios y alergias en los trabajadores., aumentan el riesgo de incendio o explosiones de polvo y obstruyen la maquinaria si no se eliminan adecuadamente. Según un informe de Dust Safety Science, en 2020 el polvo provocó al menos 165 incendios y 60 explosiones en todo el mundo, lo que provocó 88 heridos y 10 muertes.

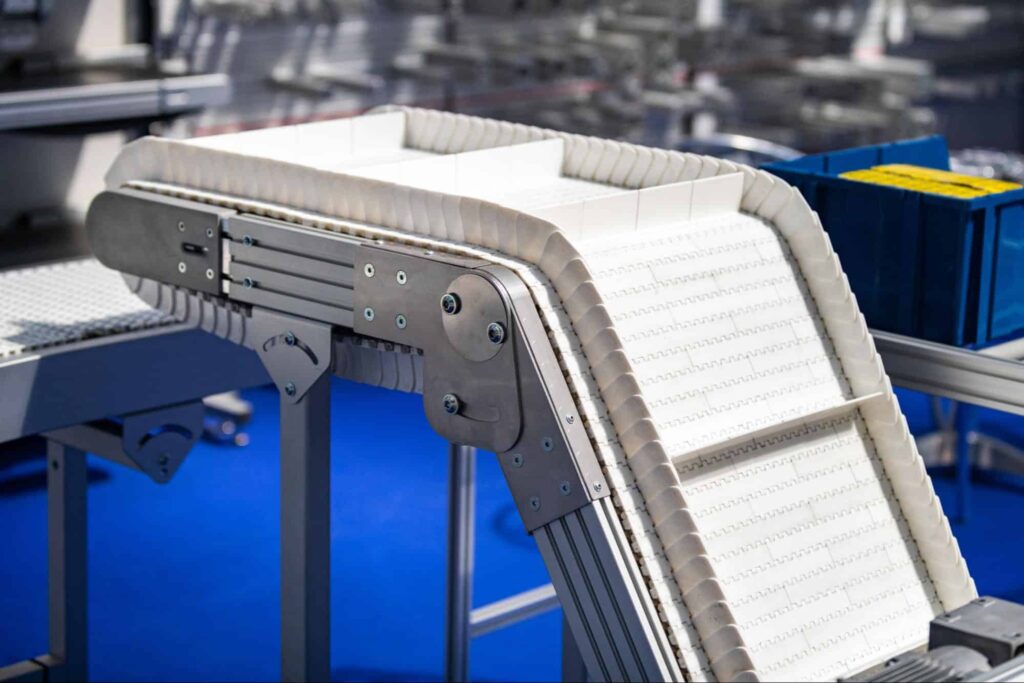

Uno de los mayores contribuyentes al problema del polvo en una planta de alimentos es un sistema de cinta transportadora abierta. Por ejemplo, el uso de un sistema de cinta transportadora personalizado abierto (o elevadores de cangilones abiertos o transportadores de rodillos) pueden provocar una acumulación significativa de polvo en el sistema de entrada de aire y en los conductos. Esta es la razón principal por la que muchos procesadores de alimentos están reconsiderando los sistemas transportadores abiertos y optando en su lugar por una cinta transportadora industrial cerrada para los alimentos.

Los cereales son propensos a sufrir daños: estos materiales son frágiles

Los cereales como la avena, el centeno y otros cereales especiales son frágiles, lo que los hace más propensos a sufrir rotura de materiales. Los granos se pueden triturar, astillar o romper. en fragmentos más pequeños si se maneja mal durante el proceso de transporte. Una de las razones más comunes por las que el grano se fractura es el impacto grano contra grano.

Esto ocurre cuando dos trozos de grano chocan entre sí y se rompen en fragmentos más pequeños. Es más común cuando los productos se mueven a velocidades muy altas, especialmente si no están adecuadamente apoyados o si el equipo de manejo de materiales a granel tiene algún daño (por ejemplo, una grieta).

El Servicio Federal de Inspección de Granos del USDA tiene estándares específicos para el tamaño de los granos de varios tipos de granos. Dañado El grano que no cumpla con estos requisitos podrá ser degradado., lo que significa que la calidad del grano es menor y se vende a un precio de mercado más bajo.

¿Cómo evitar problemas comunes con el transporte de cereales especiales?

Todos los problemas descritos anteriormente pueden eliminarse o reducirse drásticamente con el derecho sistema de transporte de granos especiales. Si está buscando invertir en un transportador para su planta procesadora de granos, estos son algunos de los características clave que querrás considerar.

El sistema de transporte cerrado reduce el riesgo de contaminación y contaminación cruzada

El equipo de manipulación de granos cerrado protegerá contra factores externos como el polvo y garantizará procesamiento sanitario de alimentos. El diseño cerrado elimina o reduce la contaminación cruzada entre lotes/lotes y Minimiza la exposición a contaminantes. en general. También previene la pérdida de material y mejora el rendimiento. Otra ventaja es que un recinto cerrado Sistema de transporte Se puede utilizar en un entorno de sala limpia sin comprometer los estándares de seguridad alimentaria.

El entorno de control de temperatura es crucial para mantener la calidad del grano

Las fluctuaciones de temperatura pueden hacer que los granos se deterioren más rápidamente. Esto es especialmente cierto para Granos especiales que son muy sensibles a la humedad. y requieren condiciones de almacenamiento específicas (temperatura, humedad). Un transportador cerrado le ayudará a lograr temperaturas estables durante todo el proceso de transporte para mantener la calidad del grano. Un entorno con temperatura controlada es fundamental si estos productos necesitan viajar largas distancias para llegar al destino final.

El control de velocidad debe optimizarse para un tipo de grano específico

La velocidad del transportador debe adaptarse cuidadosamente al tipo de grano y a las especificaciones del producto para reducir los daños. Si el grano se transporta a altas velocidades, puede causar daños por impacto. Si se transporta a velocidades muy bajas, el proceso puede ser demasiado lento y aumentar los costos operativos totales de su instalación. Los tipos de granos pueden variar significativamente en tamaño y forma, por lo que un sistema transportador industrial con control de velocidad variable le permitirá optimizar la eficiencia sin comprometer la calidad del producto o Seguridad alimenticia estándares

El sistema de transporte debe presentar un diseño modular

Si sus instalaciones no tienen mucho espacio, una solución de transporte que sea fácil de instalar y que no requiera mucho mantenimiento será perfecta para sus necesidades de procesamiento. Un diseño modular ofrece el beneficio de ser fácilmente ampliable en caso de que necesites más espacio más adelante.

También puede permitirle moverse dentro de una instalación existente con facilidad, Minimizar el tiempo de inactividad durante la reconfiguración. o proyectos de reubicación. Es más, si tiene espacios reducidos o esquinas cerradas, un sistema modular se puede adaptar fácilmente para satisfacer las necesidades exactas de sus instalaciones.

Una limpieza y desinfección sencillas ayudarán a que las instalaciones funcionen sin problemas

Dado que está trabajando con materiales alimentarios, es comprensible que desee mantener limpias sus instalaciones. Si es posible, Elija un transportador que sea fácil de desinfectar y se puede lavar con frecuencia para obtener la máxima eficiencia. Los transportadores de granos con mecanismos de limpieza in situ garantizan que sus líneas de producción no estén inactivas por mantenimiento durante demasiado tiempo. Permiten un lavado rápido y sencillo para que pueda mantener sus instalaciones funcionando sin problemas durante todo el año.

Tener un plan de mantenimiento programado es bueno para mantener la productividad

Un plan de mantenimiento programado es esencial para reducir el tiempo de inactividad inesperado y minimizar el daño al producto debido a fallas del equipo o al desgaste con el tiempo. Querrá que su fabricante de transportadores ofrezca un plan de mantenimiento preventivo integral y garantizado por contrato.

Esto incluirá una limpieza e inspección exhaustivas del sistema para eliminar cualquier acumulación o sedimentos que puedan provocar obstrucciones, mal funcionamiento y otros problemas. Su contratista de transportadores debe realizar todas las reparaciones necesarias de manera oportuna para que sus instalaciones permanezcan operativas con una interrupción mínima. Un plan integral de mantenimiento preventivo también puede ayudar a prolongar la vida útil general de su equipo.

Transportadores de cable de arrastre tubulares: una opción perfecta para transportar granos especiales

Un sistema que tiene todas estas propiedades y está diseñado específicamente para transportar granos especiales y otros materiales frágiles Es un sistema de cable de arrastre tubular. Transportadores de arrastre tubulares característica tubo protector que protege el producto del medio ambiente a medida que viaja a través del proceso. También le permiten controlar la velocidad del flujo del grano con precisión milimétrica, asegurando que su grano permanezca en condiciones óptimas a pesar de las distancias recorridas o factores externos.

El cable de arrastre está recubierto de nailon: no está en contacto directo con el material alimentario y se puede limpiar fácilmente. El El diseño cerrado le permite mantener temperaturas estables. durante todo el proceso y al mismo tiempo minimizar los riesgos en el lugar de trabajo debido al polvo u otros contaminantes. Aunque el transporte de granos especiales puede ser un desafío, con una planificación cuidadosa y una solución de transporte diseñada para satisfacer sus necesidades específicas, se puede realizar correctamente.

Puede minimizar el daño al producto sin comprometer los estándares de seguridad alimentaria o la eficiencia del rendimiento de su planta. Los transportadores de cable tubulares ofrecen todos los beneficios de un sistema cerrado con el nivel exacto de control que necesita para transportar materiales frágiles sin ningún problema. También presentan una fácil instalación, incluso en espacios reducidos o rincones, por lo que no requieren mucha modernización ni mantenimiento.

Comuníquese con Cablevey Conveyors para obtener soluciones de transporte de la más alta calidad

Cablevey Conveyors ofrece una amplia gama de excelentes sistemas transportadores para granos especiales, desde sistemas cerrados con control de velocidad óptimo hasta una cinta transportadora clásica para el almacén. Nos especializamos en brindar Sistemas de transporte eficientes, seguros y diseñados por expertos eso aumentará su productividad y simplificará el proceso de producción. Contáctenos ¡Hoy mismo si necesita ayuda para elegir el sistema adecuado para sus instalaciones!

Preguntas más frecuentes

¿Qué son los cereales especiales y por qué tienen demanda?

Los cereales especiales, incluidos el centeno, la avena, el arroz, el mijo y la cebada, han experimentado un aumento en la demanda debido a la creciente conciencia sobre las intolerancias y alergias alimentarias y la popularidad de dietas como la paleo y la cetogénica. Estos granos son un alternativa adecuada para los intolerantes al trigo y la soja y requieren un procesamiento meticuloso debido a su naturaleza frágil.

¿Qué desafíos surgen en el manejo de granos especiales?

Transferir granos almacenados dentro de una instalación puede resultar complicado, especialmente en el caso de valiosos granos especiales. Los desafíos incluyen reducir las roturas y gestionar los peligros del polvo, manteniendo la calidad del grano y conservando el valor del producto mientras minimiza las pérdidas durante el transporte.

¿Cuál es la importancia de la contaminación en el procesamiento de cereales?

La contaminación implica sustancias extrañas no deseadas en un producto. Puede ser físico (p. ej., vidrio), químico (p. ej., pesticidas) o biológico (p. ej., bacterias). La contaminación cruzada, cuando un lote contamina a otro, es especialmente preocupante en la industria alimentaria además, genera posibles retiradas del mercado y problemas de seguridad.

¿Cómo afecta el polvo de cereales al proceso de producción?

El polvo de los cereales puede provocar problemas respiratorios en los trabajadores, mayores riesgos de incendio o explosióny obstrucción de maquinaria. Un sistema de cinta transportadora abierto, por ejemplo, puede provocar una importante acumulación de polvo. En 2020, el polvo provocó 165 incendios y 60 explosiones en todo el mundo, lo que provocó 88 heridos y 10 muertes.

¿Por qué los cereales especiales son propensos a sufrir daños?

Los cereales especiales como la avena y el centeno son delicado y puede fracturarse fácilmente durante el transporte. Los daños a menudo surgen del impacto de grano contra grano, especialmente cuando los granos se mueven rápidamente o si el equipo está dañado. Es posible que los granos comprometidos no cumplan con los estándares del Servicio Federal de Inspección de Granos del USDA, lo que resulta en una degradación y una reducción del valor de mercado.

¿Qué características son esenciales en un sistema de transporte de granos especiales?

Las características esenciales incluyen un Diseño cerrado para mitigar los riesgos de contaminación., ambientes con temperatura controlada para la calidad del grano, control de velocidad adaptado al tipo de grano, diseño modular para adaptabilidad, mecanismos de limpieza fáciles y un plan de mantenimiento sólido para mantener la productividad y la longevidad del equipo.

¿Cómo benefician los sistemas de transporte cerrados al manejo de granos?

Sistemas cerrados Proteger los granos de contaminantes externos. como polvo y reducir los riesgos de contaminación cruzada entre lotes. Previenen la pérdida de material, mejoran el rendimiento y pueden funcionar en entornos de salas blancas, manteniendo los estándares de seguridad alimentaria.

¿Por qué es crucial el control de la temperatura en el transporte de granos?

Las fluctuaciones de temperatura pueden acelerar el deterioro del grano, especialmente para cereales especiales sensibles a la humedad. Un transportador cerrado mantiene temperaturas estables, lo que garantiza que la calidad del grano permanezca intacta, especialmente cuando se transporta a largas distancias.

¿Qué ventajas ofrece el transportador de cable de arrastre tubular?

Este transportador está diseñado específicamente para materiales frágiles como granos especiales. Cuenta con tubos protectores, ofrece un control preciso de la velocidad del flujo de grano y garantiza que los granos se mantengan óptimos. Su diseño cerrado Minimiza los riesgos de polvo y mantiene temperaturas constantes.. El cable de arrastre, recubierto de nailon, evita el contacto con los alimentos y es fácil de limpiar.

¿Quién proporciona soluciones de transporte de alta calidad para cereales especiales?

Cablevey Conveyors se especializa en sistemas transportadores de primer nivel para granos especiales. Desde sistemas cerrados con control de velocidad hasta cintas transportadoras clásicas, Cablevey Conveyors ofrece soluciones eficientes, seguras y diseñadas por expertos para agilizar los procesos de producción.