Spezialgetreide ist aus gutem Grund wertvoll – es ist sehr gefragt und muss daher mit minimalen Verlusten und Schäden verarbeitet werden. Aber So vermeiden Sie häufige Probleme beim Transport von Spezialgetreide? Im folgenden Beitrag werden diese Fragen erörtert und Lösungen für die Probleme im Zusammenhang mit der Verarbeitung von Spezialgetreide vorgestellt.

Was sind Spezialgetreidesorten?

In der Vergangenheit wurden Getreide wie Weizen, Mais und Sojabohnen mit verschiedenen Maschinen verarbeitet, von Mühlen über Siebe bis hin zu Zentrifugen. In den letzten Jahren ist jedoch die Nachfrage nach Spezialitäten gestiegen Getreide wie Roggen, Hafer, Reis, Hirse und Gerste. Dieser Nachfrageanstieg ist vor allem auf das wachsende öffentliche Bewusstsein für Nahrungsmittelunverträglichkeiten und Nahrungsmittelallergien zurückzuführen.

Spezialgetreide stellen für Menschen mit diesen Unverträglichkeiten eine tolle Alternative zu Weizen und Soja dar. Die gestiegene Nachfrage wurde auch durch die Beliebtheit glutenfreier Diäten wie Paläo- oder ketogener Diäten gefördert. Spezialgetreide sind empfindliche Körner, die sorgfältig verarbeitet werden müssen – Sie sind teuer und wenn sie für die Direktverpackung gedacht sind, muss der Grad der Produktschädigung auf ein Minimum reduziert werden.

Was sind die häufigsten Probleme beim Umgang mit Getreide?

Der Transport von gelagertem Getreide von einem Teil einer Anlage in einen anderen mag nach einer relativ einfachen Aufgabe klingen. Es kann jedoch ein sein Ein herausfordernder Prozess, der nicht auf die leichte Schulter genommen werden sollte wenn das Produkt einen Wert hat und zu einem Premium-Preis verkauft wird. Im folgenden Abschnitt werden wir über die häufigsten sprechen Herausforderungen vermitteln im Zusammenhang mit dem Umgang mit Getreide und beantworten Sie die folgenden Fragen:

- Wie kann man Brüche reduzieren?

- Wie gehe ich mit Staubgefahren um?

- Wie überwacht man die Getreidequalität?

- Wie kann der Verlust minimiert und der Wert der Produkte erhalten werden?

Kontamination und Kreuzkontamination sind ein großes Problem

auf jeden Lebensmittelverarbeitungsanlage, Kontamination und Kreuzkontamination stellen große Bedenken dar und es werden große Anstrengungen unternommen, um diese Probleme zu vermeiden. Dies gilt insbesondere bei sensiblen Produkten wie Spezialitäten Getreide, das in einer Reinraumumgebung gehandhabt werden muss und kann leicht Staub und Schmutz aus der Luft absorbieren.

Im Nahrungsmittelindustrie, Kontamination bezieht sich auf die Einführung von Fremdstoffe, die nicht in einem Produkt enthalten sein sollten. Verunreinigungen können physischer Natur (z. B. Glasscherben, Holzsplitter oder Metallstücke), chemischer Natur (z. B. ein Pestizid) oder biologischer Natur (z. B. pathogene Bakterien) sein.

Es besteht auch die Möglichkeit einer Kreuzkontamination, die auftritt, wenn eine Charge oder Charge während der Produktion oder des Transports einer anderen ausgesetzt wird (dies kann aufgrund von Gerätefehlern, schlechten Arbeitspraktiken oder menschlichem Versagen passieren). Eine Kreuzkontamination kann schwerwiegende Folgen haben für die Produktsicherheit und könnte zu a führen Lebensmittelrückruf.

Getreidestaub kann im Produktionsprozess verschiedene Probleme verursachen

Getreidestaub ist eines der größten Probleme in Getreideverarbeitungsbetrieben. Es kann verursachen Atemwegsprobleme und Allergien bei Arbeitnehmern, erhöhen das Risiko von Bränden oder Staubexplosionen und verstopfen Maschinen, wenn sie nicht ordnungsgemäß beseitigt werden. Laut einem Bericht von Dust Safety Science wurden im Jahr 2020 weltweit mindestens 165 Brände und 60 Explosionen durch Staub verursacht – sie führten zu 88 Verletzten und 10 Todesopfern.

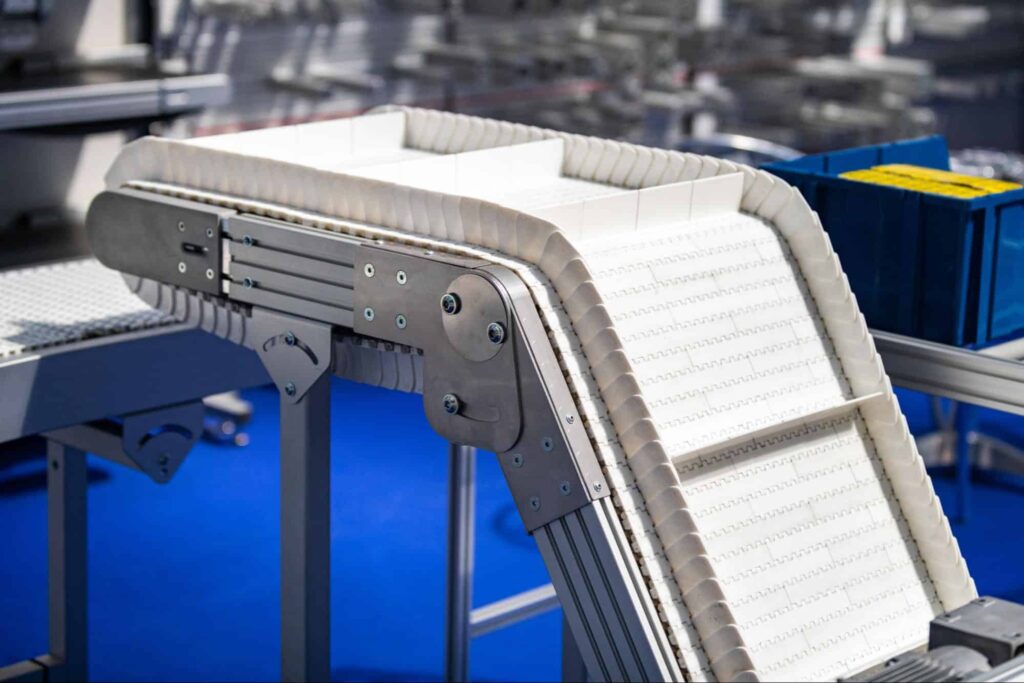

Einer der Hauptverursacher des Staubproblems in einer Lebensmittelfabrik ist ein offenes Förderbandsystem. Zum Beispiel die Einsatz eines offenen, maßgeschneiderten Förderbandsystems (oder offene Becherwerke oder Rollenbahnen) können zu einer erheblichen Staubansammlung im Luftansaugsystem und in den Rohrleitungen führen. Dies ist der Hauptgrund, warum viele Lebensmittelverarbeiter offene Fördersysteme überdenken und sich stattdessen für ein geschlossenes industrielles Förderband für Lebensmittel entscheiden.

Getreide ist anfällig für Beschädigungen – diese Materialien sind zerbrechlich

Getreide wie Hafer, Roggen und andere Spezialgetreidesorten sind zerbrechlich und daher anfälliger für Materialbruch. Körner können zerkleinert, gesplittert oder zerbrochen sein bei unsachgemäßer Handhabung während des Fördervorgangs in kleinere Fragmente zerfallen. Einer der häufigsten Gründe für Kornbrüche ist der Aufprall von Korn auf Korn.

Dies geschieht, wenn Zwei Getreidestücke prallen aufeinander und zerbrechen in kleinere Fragmente. Dies kommt häufiger vor, wenn sich Produkte mit sehr hoher Geschwindigkeit bewegen, insbesondere wenn sie nicht richtig abgestützt sind oder wenn die Schüttguthandhabungsausrüstung Schäden aufweist (z. B. einen Riss).

Der USDA Federal Grain Inspection Service hat spezifische Standards für die Korngrößen verschiedener Getreidearten. Beschädigt Getreide, das diese Anforderungen nicht erfüllt, kann herabgestuft werden, was bedeutet, dass die Getreidequalität geringer ist und zu einem niedrigeren Marktpreis verkauft wird.

Wie vermeidet man häufige Probleme beim Transport von Spezialgetreide?

Alle oben beschriebenen Probleme können mit dem Recht beseitigt oder drastisch reduziert werden Spezialgetreidefördersystem. Wenn Sie in ein Förderband für Ihre Getreideverarbeitungsanlage investieren möchten, finden Sie hier einige davon Schlüsselfunktionen, die Sie berücksichtigen sollten.

Das geschlossene Fördersystem verringert das Risiko einer Kontamination und Kreuzkontamination

Geschlossene Getreidehandhabungsgeräte schützen vor äußeren Einflüssen wie Staub und sorgen für Sicherheit hygienische Lebensmittelverarbeitung. Das geschlossene Design eliminiert oder reduziert Kreuzkontaminationen zwischen Chargen/Chargen und minimiert die Belastung durch Schadstoffe Im Algemeinen. Außerdem werden Materialverluste verhindert und der Durchsatz verbessert. Ein weiterer Vorteil ist, dass eine geschlossene Fördersystem kann in einer Reinraumumgebung verwendet werden, ohne die Lebensmittelsicherheitsstandards zu beeinträchtigen.

Eine temperaturkontrollierte Umgebung ist für die Aufrechterhaltung der Getreidequalität von entscheidender Bedeutung

Temperaturschwankungen können dazu führen, dass Getreide schneller verdirbt. Dies gilt insbesondere für Spezialgetreide, das sehr empfindlich auf Feuchtigkeit reagiert und erfordern bestimmte Lagerbedingungen (Temperatur, Luftfeuchtigkeit). Ein geschlossener Förderer hilft Ihnen dabei, während des gesamten Förderprozesses stabile Temperaturen zu erreichen und so die Getreidequalität aufrechtzuerhalten. Eine temperaturkontrollierte Umgebung ist von entscheidender Bedeutung, wenn diese Produkte weite Strecken zurücklegen müssen, um ihren endgültigen Bestimmungsort zu erreichen.

Die Geschwindigkeitsregelung sollte für eine bestimmte Getreidesorte optimiert werden

Um Schäden zu vermeiden, muss die Fördergeschwindigkeit sorgfältig auf Ihre Getreideart und Produktspezifikationen abgestimmt werden. Wenn das Getreide mit hoher Geschwindigkeit transportiert wird, kann es zu Störungen kommen Schäden durch Aufprall. Wenn der Transport mit sehr niedrigen Geschwindigkeiten erfolgt, kann der Prozess zu langsam sein und die Gesamtbetriebskosten Ihrer Anlage erhöhen. Getreidearten können in Größe und Form erheblich variieren Industrielles Fördersystem Mit variabler Geschwindigkeitsregelung können Sie die Effizienz optimieren, ohne die Produktqualität zu beeinträchtigen Lebensmittelsicherheit Standards.

Fördersystem sollte modular aufgebaut sein

Wenn Ihre Anlage nicht über viel Stellfläche verfügt, ist eine Förderlösung, die einfach zu installieren ist und keinen großen Wartungsaufwand erfordert, perfekt für Ihre Verarbeitungsanforderungen geeignet. Ein modularer Aufbau bietet Der Vorteil der einfachen Erweiterbarkeit für den Fall, dass Sie später mehr Platz benötigen.

Es ermöglicht Ihnen auch einen problemlosen Umzug innerhalb einer bestehenden Einrichtung. Minimierung der Ausfallzeiten während der Neukonfiguration oder Umzugsprojekte. Darüber hinaus kann ein modulares System bei engen Platzverhältnissen oder scharfen Ecken problemlos an die genauen Anforderungen Ihrer Einrichtung angepasst werden.

Einfache Reinigung und Desinfektion sorgen für einen reibungslosen Betrieb der Anlage

Da Sie mit Lebensmittelmaterialien arbeiten, ist es verständlich, dass Sie Ihre Anlage sauber halten möchten. Wenn möglich, Wählen Sie einen Förderer, der leicht zu desinfizieren ist und kann für maximale Effizienz häufig abgewaschen werden. Getreideförderer mit Clean-in-Place-Mechanismen sorgen dafür, dass Ihre Produktionslinien nicht zu lange wegen Wartungsarbeiten stillstehen. Sie ermöglichen ein schnelles und einfaches Waschen, sodass Sie das ganze Jahr über einen reibungslosen Betrieb Ihrer Einrichtung gewährleisten können.

Ein geplanter Wartungsplan ist gut für die Aufrechterhaltung der Produktivität

Ein geplanter Wartungsplan ist unerlässlich, um unerwartete Ausfallzeiten zu reduzieren und Minimierung von Produktschäden aufgrund von Geräteausfällen oder Verschleiß im Laufe der Zeit. Sie möchten, dass Ihr Förderbandhersteller einen umfassenden, vertraglich garantierten vorbeugenden Wartungsplan anbietet.

Dazu gehört eine gründliche Reinigung und Inspektion des Systems, um Ablagerungen oder Ablagerungen zu entfernen, die zu Verstopfungen, Fehlfunktionen und anderen Problemen führen können. Ihr Förderbandunternehmer sollte dies tun Führen Sie alle notwendigen Reparaturen rechtzeitig durch So bleibt Ihre Anlage mit minimaler Unterbrechung betriebsbereit. Ein umfassender vorbeugender Wartungsplan kann auch dazu beitragen, die Gesamtlebensdauer Ihrer Ausrüstung zu verlängern.

Rohrschleppseilförderer – die perfekte Wahl für den Transport von Spezialgetreide

Ein System, das all diese Eigenschaften besitzt und speziell für den Transport von Spezialgetreide und anderem konzipiert ist zerbrechliche Materialien ist ein Rohrschleppseilsystem. Rohrschleppförderer Besonderheit Schutzschlauch, der das Produkt abschirmt aus der Umgebung, während es den Prozess durchläuft. Sie ermöglichen Ihnen außerdem eine punktgenaue Steuerung der Geschwindigkeit des Getreideflusses und stellen so sicher, dass Ihr Getreide trotz der zurückgelegten Distanzen oder äußerer Faktoren in optimalem Zustand bleibt.

Das Zugkabel ist mit Nylon ummantelt – es hat keinen direkten Kontakt mit dem Lebensmittelmaterial und kann leicht gereinigt werden. Der Das geschlossene Design ermöglicht die Aufrechterhaltung stabiler Temperaturen während des gesamten Prozesses und minimiert gleichzeitig die Gefahren am Arbeitsplatz aufgrund von Staub oder anderen Verunreinigungen. Obwohl der Transport von Spezialgetreide eine Herausforderung sein kann, kann er mit sorgfältiger Planung und einer auf Ihre spezifischen Anforderungen zugeschnittenen Förderlösung ordnungsgemäß durchgeführt werden.

Sie können Produktschäden minimieren, ohne die Lebensmittelsicherheitsstandards oder die Leistungseffizienz Ihrer Anlage zu beeinträchtigen. Rohrkabelförderer bieten alle Vorteile eines geschlossenen Systems mit genau das Maß an Kontrolle, das Sie benötigen transportieren zerbrechliche Materialien ohne Probleme. Darüber hinaus zeichnen sie sich durch eine einfache Installation – auch in engen Räumen oder Ecken – aus, sodass kein großer Nachrüst- oder Wartungsaufwand erforderlich ist.

Wenden Sie sich an Cablevey Conveyors für Förderlösungen von höchster Qualität

Cablevey Conveyors bietet eine breite Palette hervorragender Fördersysteme für Spezialgetreide an, von geschlossenen Systemen mit optimaler Regelgeschwindigkeit bis hin zu einem klassischen Förderband für das Lager. Wir sind auf die Bereitstellung spezialisiert fachmännisch gefertigte, sichere und effiziente Fördersysteme Das erhöht Ihre Produktivität und vereinfacht den Produktionsprozess. Kontaktiere uns Wenn Sie noch heute Hilfe bei der Auswahl des richtigen Systems für Ihre Einrichtung benötigen!

FAQ

Was sind Spezialgetreidesorten und warum sind sie gefragt?

Spezialgetreidesorten wie Roggen, Hafer, Reis, Hirse und Gerste verzeichnen aufgrund des wachsenden Bewusstseins für Lebensmittelunverträglichkeiten und -allergien sowie der Beliebtheit von Diäten wie Paläo und Ketogen einen Anstieg der Nachfrage. Diese Körner sind ein geeignete Alternative für diejenigen, die Weizen und Sojabohnen nicht vertragen und erfordern aufgrund ihrer Zerbrechlichkeit eine sorgfältige Verarbeitung.

Welche Herausforderungen ergeben sich beim Umgang mit Spezialgetreide?

Der Transport von gelagertem Getreide innerhalb einer Anlage kann kompliziert sein, insbesondere bei wertvollem Spezialgetreide. Zu den Herausforderungen gehören Reduzierung von Brüchen, Bewältigung der Staubgefahr, Aufrechterhaltung der Getreidequalität und Erhaltung des Produktwerts bei gleichzeitiger Minimierung von Verlusten während der Beförderung.

Welche Bedeutung haben Verunreinigungen bei der Getreideverarbeitung?

Bei einer Kontamination handelt es sich um unerwünschte Fremdstoffe in einem Produkt. Es kann physikalisch (z. B. Glas), chemisch (z. B. Pestizide) oder biologisch (z. B. Bakterien) sein. Es kommt zu einer Kreuzkontamination, bei der eine Charge eine andere kontaminiert Besonders besorgniserregend in der Lebensmittelindustrie Dies kann zu potenziellen Rückrufen und Sicherheitsproblemen führen.

Wie wirkt sich Getreidestaub auf den Produktionsprozess aus?

Getreidestaub kann zu Atemwegsproblemen bei Arbeitnehmern führen. erhöhte Brand- oder Explosionsgefahrund Maschinenverstopfung. Beispielsweise kann es bei einer offenen Förderbandanlage zu erheblicher Staubansammlung kommen. Im Jahr 2020 verursachte Staub weltweit 165 Brände und 60 Explosionen, die zu 88 Verletzten und 10 Todesopfern führten.

Warum sind Spezialgetreidesorten anfällig für Schäden?

Spezialgetreide wie Hafer und Roggen sind empfindlich und kann beim Transport leicht brechen. Schäden entstehen häufig durch den Aufprall von Korn auf Korn, insbesondere wenn sich die Körner schnell bewegen oder wenn die Ausrüstung beschädigt ist. Beeinträchtigtes Getreide entspricht möglicherweise nicht den Standards des USDA Federal Grain Inspection Service, was zu einer Herabstufung und einem geringeren Marktwert führt.

Welche Funktionen sind in einem Spezialgetreidefördersystem unerlässlich?

Zu den wesentlichen Funktionen gehören eine geschlossenes Design zur Minderung von Kontaminationsrisiken, temperaturkontrollierte Umgebungen für die Getreidequalität, auf die Getreideart zugeschnittene Geschwindigkeitsregelung, modularer Aufbau für Anpassungsfähigkeit, einfache Reinigungsmechanismen und ein robuster Wartungsplan zur Aufrechterhaltung der Produktivität und Langlebigkeit der Ausrüstung.

Wie profitieren geschlossene Fördersysteme von der Getreideförderung?

Geschlossene Systeme Getreide vor äußeren Verunreinigungen schützen wie Staub und reduzieren das Risiko einer Kreuzkontamination zwischen Chargen. Sie verhindern Materialverluste, steigern den Durchsatz und können unter Reinraumbedingungen betrieben werden, wobei sie die Lebensmittelsicherheitsstandards einhalten.

Warum ist die Temperaturkontrolle bei der Getreideförderung so wichtig?

Temperaturschwankungen können den Kornverfall beschleunigen, insbesondere für feuchtigkeitsempfindliche Spezialgetreidesorten. Ein geschlossener Förderer sorgt für stabile Temperaturen und stellt sicher, dass die Getreidequalität intakt bleibt, insbesondere bei der Förderung über große Entfernungen.

Welche Vorteile bietet der Rohrschleppseilförderer?

Dieser Förderer wurde speziell für zerbrechliche Materialien wie Spezialgetreide entwickelt. Es verfügt über Schutzrohre, bietet eine präzise Steuerung der Kornflussgeschwindigkeit und sorgt dafür, dass die Körner optimal bleiben. Sein geschlossenes Design minimiert Staubgefahren und sorgt für konstante Temperaturen. Das mit Nylon ummantelte Schleppkabel vermeidet den Kontakt mit Lebensmitteln und ist leicht zu reinigen.

Wer bietet hochwertige Förderlösungen für Spezialgetreide?

Cablevey Conveyors ist auf erstklassige Fördersysteme spezialisiert für Spezialgetreide. Von geschlossenen Systemen mit Geschwindigkeitsregelung bis hin zu klassischen Förderbändern bietet Cablevey Conveyors effiziente, sichere und fachmännisch gefertigte Lösungen zur Rationalisierung von Produktionsabläufen.